Сдать сплав 10хснд (гост 19281

Содержание:

- Применение стали

- Отличия и места применения нержавеющих сталей А2 и А4

- Сталь максимум: Сталь 45

- Основные свойства

- Коррозионностойкие нержавеющие стали

- Состав

- Характеристики нержавеющих сталей

- Сталь 10ГНА Москва и Московская область

- Свойства стали после закалки

- Достоинства и недостатки стали 440С

- Классификация стали по структуре

- Сталь aus 8 российский аналог

- Среднестатистическая стоимость сортамента Трубы бесшовные гк St52 на рынке г. Москва

- Аналоги и соответствие отечественных и зарубежных марок стали – трубы, фланцы, трубопроводная арматура, теплообменники, насосы, пищевка, прочее СНГ – ГОСТ, США – AISI, ASTM, ASME; Германия – DIN, Китай – GB

- Назначение стали 17Г1С

- Область применения

Применение стали

10ХСНД, произведенная в соответствии с ГОСТ 6713-91, применяется для производства различного рода металлических конструкций, например, мостовых, предназначенных для эксплуатации как в нормальных условиях, так и в экстремальных. Нижний предел температуры составляет -70 ºC. Верхний достигает +700 ºC.

Марка 10ХСНД обладает пределом прочности до 685 МПА именно это позволяет применять ее в оборудовании и конструкциях, которые должны обладать солидным запасом прочности, устойчивостью к воздействию коррозии и ограниченным весом.

Лист толщиной в несколько миллиметров применяют в судостроении для изготовления судовых корпусов.

Широкое применение нашла арматура, выполненная из этой стали. Для этого применяют заготовки прошедшие через закалку и отпуск.

Листы из стали применяют в качестве базового при получении двухслойных листов, которые отличаются высокой стойкостью к коррозии.

Рейтинг: /5 —

голосов

Отличия и места применения нержавеющих сталей А2 и А4

Самые популярные стали среди нержавеющих – А2 и А4. Данное сырье относится к классу аустенитных материалов и отличается немагнитностью, повышенным сопротивлением коррозии, гигиеничностью. Благодаря этим своим свойствам стали А2 и А4 нашли широкое применение в крепежной, строительной, судовой, мебельной и других областях деятельности человека.

Рассмотрим каждую сталь и ее свойства по отдельности:

1. А2 – состоит из следующих элементов – 0.05% углерода, 2% марганца, 0.75% кремния, 18% хрома, 10% никеля. Такое сочетание придает стали хорошую коррозионную стойкость и высокую прочность (в сравнении с классами прочности углеродистых сталей, она приблизительно равна – 8.8). Так же материал практически немагнитен (может проявлять небольшие магнитные свойства при обработке), гигиеничен и не нуждается в покрытии или дополнительном уходе. Свое применение крепеж из А2 нашел в строительной и мебельной промышленностях.

2. А4 – в состав данного сплава входит – 0.05% углерода, 2% марганца, 1% кремния, 17% хрома, 12% никеля и 2% молибдена. Благодаря добавлению молибдена материал приобрел дополнительную прочность (соответствует прочности 10.9 для крепежа из легированных сталей), повышенную сопротивляемость воздействию коррозии и кислот, полную немагнитность. Так же, как и сталь А2, данное сырье гигиенично и не нуждается в каком либо покрытии или уходе. Из-за повышенной коррозионной стойкости основное место применение стали марки А4 – судостроение, пищевая и химическая промышленности.

Ниже приведены таблицы с основными механическими свойствами сталей А2 и А4:

|

Тип стали |

А2 |

А4 |

|

|

Удельный вес (г/см) |

7.95 |

7.95 |

|

|

Свойства сырья при температуре +200С |

|||

|

Твердость по Бринеллю, НВ |

В отожженном состоянии |

125…150 |

120…185 |

|

Твердость по Роквеллу, HRB/HRC |

70…88 |

70…85 |

|

|

Предел прочности при растяжении, Н/мм2 |

500…700 |

520…690 |

|

|

Предел прочности при растяжении, Н/мм2 |

175…340 |

195…410 |

|

|

Относительное удлинение |

50…65 |

40…60 |

|

|

Ударная вязкость |

KCUL, Дж/см2 |

160 |

160 |

|

KVL, Дж/см2 |

180 |

180 |

|

|

Свойства сырья при нагревании |

|||

|

Предел текучести при растяжении, Н/мм2 |

при 3000С |

115…125 |

138…140 |

|

при 4000С |

97…98 |

115…125 |

|

|

при 5000С |

88…93 |

95…105 |

Приблизительные значения моментов затяжки и усилий предварительной затяжки для болтов из нержавеющих сталей:

|

Диаметр резьбы, мм |

А2, класс прочности 70 |

А4, класс прочности 80 |

|

|

Усилие предварительной затяжки, Н |

Момент затяжки, Нм |

Усилие предварительной затяжки, Н |

Момент затяжки, Нм |

|

3000 |

3.5 |

4750 |

4.7 |

|

6200 |

6700 |

||

|

12200 |

13700 |

||

|

16300 |

22000 |

||

|

24200 |

32000 |

||

|

45000 |

135 |

60000 |

180 |

|

71000 |

455 |

140000 |

605 |

|

191000 |

1050 |

255000 |

1400 |

Предыдущие статьи

Сталь максимум: Сталь 45

Этот сплав представляет собой качественную конструкционную углеродистую сталь. Такой материал практически не содержит легирующих элементов. Изготавливается данный сплав в мартеновских печах, бессемеровских конвертерах и конвертерах с продувкой кислородом сверху.

Конструкционная сталь — сплав, который применяется для изготовления различных деталей, механизмов и конструкций в машиностроении и строительстве и обладает определенными механическими, физическими и химическими свойствами.

см. Википедию

Изделия из стали 45 часто используются в современной промышленности, а также при организации различного производства. Они представлены в виде:

- распределительных и коленчатых валов,

- стандартных шестерней и вал-шестерней,

- бандажей и кулачков,

- шпинделев и цилиндров,

- различных нормализованных, улучшаемых и подвергаемых поверхностной термической обработке деталей с повышенной прочностью.

Точный химический состав сплава 45

Условия эксплуатации изделий из этого материала, а также данные по химическому составу и процентному соотношению веществ, представленных в стали марки 45, регламентируются нормами ГОСТ 1050-88.

В данный сплав входит 9 элементов. Основными и наиболее значимыми здесь являются марганец и углерод. Дополнительными считаются:

- Кремний

- Никель

- Медь

- Хром

- Мышьяк

- Сера

- Фосфор

Полная информация по процентному соотношению всех веществ, входящих в состав стали марки 45, представлено в таблице ниже и на диаграмме.

| Mn | C | Si | Ni | Cu | Cr | As | S | Р |

| от 0,5 до 0,8 | от 0,42 до 0,5 | 0,17 – 0,37 | менее 0,3 | меньше 0,3 | до 0,25 | менее 0,08 | до 0,04 | меньше 0,035 |

Свойства стали марки 45

Удельный вес материала составляет 7826 кг/м3. Твердость сплава по Бринеллю достигает 10 -1 = 170 МПа. Критические точки наступают при следующих температурах:

- Ac1 = 730°

- Ac3(Acm) = 755°

- Ar3(Arcm) = 690°

- Ar1 = 780°

- Mn = 350°

Сплав относится к трудносвариваемым. Для данного материала доступны только следующие виды сварки:

- ручная дуговая (РДС),

- контактно-точечная (КТС).

При всех вариантах сварки необходим предварительный нагрев и последующая термическая обработка элементов.

Начальная температура термической обработки +1250°С, конечная +700°С. Изделия с сечением до 400 мм охлаждаются на воздухе.

Обрабатываемость резанием доступна в горячекатаном состоянии при твердости по Бринеллю 170-179 единиц и временном сопротивлении разрыву 640 МПа.

Сталь марки 45 не склонна к отпускной хрупкости и имеет невысокий уровень флокеночувствительности.

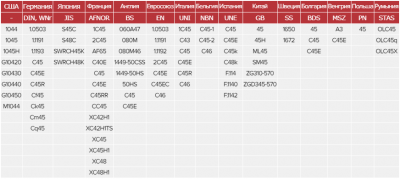

Отечественные и зарубежные аналоги стали 45

| Россия | 50Г2, 50, 40Х |

| ЕС | 1.1191, C46, C45, C45E, 2C45, C45EC |

| Америка | 1044, 1045, M1044, 1045H, G10420, G10440, G10430, G10450 |

| Япония | S45C, SWRCH45K, SWRCH48K, S48C |

| Китай | 45, 45H, SM45, ML45, ZGD345-570, ZG310-570 |

| Южная Корея | SM48C, SM45C |

| Германия | C45, C45E, C45R, 1.0503, 1.1191, 1.1193, Ck45, Cf45, Cm45, Cq45 |

| Франция | 1C45, 2C45, C40E, C45, C45E, C45RR, AF65, CC45, XC42H1TS, XC42H1, XC45, XC48, XC45H1, XC48H1 |

| Англия | 060A47, 080M46, 080M, 1449-50HS, 1449-50CS, 50HS, C45E, C45 |

| Италия | 1C45, C43, C45E, C45, C45R, C46 |

| Бельгия | C46, C45-1, C45-2 |

| Испания | C45, F.114, F.1142, F.1140, C45k, C45E, C48k |

| Швеция | 1650, 1672 |

| Швейцария | C45, Ck45 |

| Болгария | 45, C45, C45E |

| Австрия | C45SW |

| Венгрия | A3, C45E |

| Румыния | OLC45, OLC45X, OLC45q |

| Польша | 45 |

| Чехия | 12050, 12056 |

| Австралия | 1045, K1042, HK1042 |

Основные свойства

Сталь 10 (ГОСТ определяет концентрацию всех химических элементов и наличие определенных характеристик) относится к группе конструкционных углеродистых металлов.

Широкая область применения материала связана с особыми эксплуатационными характеристиками:

- Хорошая пластичность, что позволяет применять их для производства штампованных деталей. Для выпуска большого количества продукции часто применяется технология холодной штамповки.

- Хорошая степень свариваемости материала. Применение сварочного аппарата не требует предварительного нагрева заготовки. Процесс сварки может проводится при применении различных технологий. Получаемый шов характеризуется отличной прочностью и надежностью, дополнительная термическая обработка не требуется.

- Структура характеризуется хорошей коррозионной стойкостью. Стоит учитывать, что эта сталь не относится к группе нержавеек, так как в состав не включается большое количество хрома или других легирующих элементов. Стойкость к влаге существенно расширяет область применения материала, однако поверхность может реагировать на воздействие некоторых кислот и других химических элементов.

- Стоит учитывать и низкую теплостойкость. Именно поэтому ст10, характеристики которой определяют широкое распространение в машиностроительной области, нельзя применять при изготовлении деталей, которые подвержены активному износу. Слишком сильный нагрев может привести к существенному ухудшению эксплуатационных характеристик. К примеру, нагрев на момент трения становится причиной снижения износоустойчивости, а также твердости поверхности.

- Есть возможность провести обработку резанием. Это свойство также указывается в ГОСТ 1050-88. Заготовки из рассматриваемой стали легко обрабатывать на станках и ручных инструментом.

- Высокий предел выносливости определяет применение материала при изготовлении ответственных деталей, которые предназначены для длительной работы.

- Прокаливаемость позволяет также существенно расширить область применения изготавливаемых деталей.

Механические свойства стали 10

Для улучшения основных качеств проводится термообработка стали 10. Она позволяет существенно повысить твердость поверхности. Процесс термической обработки может привести к тому, что структура становится хрупкой. Именно поэтому следующий шаг заключается в отпуске для снижения внутренних напряжений. Охлаждение заготовки проводится на открытом воздухе или в воде, а также масле. В последнее время чаще всего используется масло, так как равномерное охлаждение позволяет снизить вероятность появления серьезных дефектов в виде окалины и структурных трещин.

Коррозионностойкие нержавеющие стали

| СНГ (ГОСТ) | Евронормы (EN) | Германия (DIN) | США (AISI) |

|---|---|---|---|

| 03 Х17 Н13 М2 | 1.4404 | X2 CrNiMo 17-12-2 | 316 L |

| 03 Х17 Н14 М3 | 1.4435 | X2 CrNiMo 18-4-3 | — |

| 03 Х18 Н11 | 1.4306 | X2 CrNi 19-11 | 304 L |

| 03 Х18 Н10 Т-У | 1.4541-MOD | — | — |

| 06 ХН28 МДТ | 1.4503 | X3 NiCrCuMoTi 27-23 | — |

| 06 Х18 Н11 | 1.4303 | X4 CrNi 18-11 | 305 L |

| 08 Х12 Т1 | 1.4512 | X6 CrTi 12 | 409 |

| 08 Х13 | 1.4000 | Х6 Cr 13 | 410S |

| 08 Х17 Н13 М2 | 1.4436 | X5CrNiMo 17-13-3 | 316 |

| 08 Х17 Н13 М2 Т | 1.4571 | Х6 CrNiMoTi 17-12-2 | 316Ti |

| 08 Х17 Т | 1.4510 | Х6 СrTi 17 | 430Ti |

| 08 Х18 Н10 | 1.4301 | X5 CrNi 18-10 | 304 |

| 08 Х18 Н12 Т | 1.4541 | Х6 CrNiTi 18-10 | 321 |

| 10 Х23 Н18 | 1.4842 | X12 CrNi 25-20 | 310S |

| 10X13 | 1.4006 | X10 Cr13 | 410 |

| 12 Х18 Н10 Т | 1.4878 | X12 CrNiTi 18-9 | — |

| 12 Х18 Н9 | — | — | 302 |

| 15 Х5 М | 1.7362 | Х12 СrMo 5 | 501 |

| 15 Х25 Т | 1.4746 | Х8 CrTi 25 | — |

| 20X13 | 1.4021 | Х20 Cr 13 | 420 |

| 20 Х17 Н2 | 1.4057 | X20 CrNi 17-2 | 431 |

| 20 Х23 Н13 | 1.4833 | X7 CrNi 23-14 | 309 |

| 20 Х23 Н18 | 1.4843 | X16 CrNi 25-20 | 310 |

| 20 Х25 Н20 С2 | 1.4841 | X56 CrNiSi 25-20 | 314 |

| 03 Х18 АН11 | 1.4311 | X2 CrNiN 18-10 | 304LN |

| 03 Х19 Н13 М3 | 1.4438 | X2 18-5-4 | 317L |

| 03 Х23 Н6 | 1.4362 | X2 CrNiN 23-4 | — |

| 02 Х18 М2 БТ | 1.4521 | X2 CrMoTi 18-2 | 444 |

| 02 Х28 Н30 МДБ | 1.4563 | X1 NiCrMoCu 31-27-4 | — |

| 03 Х17 Н13 АМ3 | 1.4429 | X2 CrNiMoN 17-13-3 | 316LN |

| 03 Х22 Н5 АМ2 | 1.4462 | X2 CrNiMoN 22-5-3 | — |

| 03 Х24 Н13 Г2 С | 1.4332 | Х2 CrNi 24-12 | 309L |

| 08 Х16 Н13 М2 Б | 1.4580 | X1 CrNiMoNb 17-12-2 | 316 Сd |

| 08 Х18 Н12 Б | 1.4550 | X6 CrNiNb 18-10 | 347 |

| 08 Х18 Н14 М2 Б | 1.4583 | Х10 CrNiMoNb 18-12 | 318 |

| 08X19AH9 | — | — | 304N |

| 08X19H13M3 | 1.4449 | X5 CrNiMo 17-13 | 317 |

| 08X20H11 | 1.4331 | X2 CrNi 21-10 | 308 |

| 08X20H20TЮ | 1.4847 | X8 СrNiAlTi 20-20 | 334 |

| 08X25H4M2 | 1.4460 | X3 CrnImOn 27-5-2 | 329 |

| 08X23H13 | — | — | 309S |

| 09X17H7 Ю | 1.4568 | X7 CrNiAl 17-7 | 631 |

| 1X16H13M2 Б | 1.4580 | Х6 CrNiMoNb 17-12-2 | 316Cd |

| 10X13 СЮ | 1.4724 | Х10 CrAlSi 13 | 405 |

| 12X15 | 1.4001 | X7 Cr 14 | 429 |

| 12X17 | 1.4016 | X6 Cr17 | 430 |

| 12X17M | 1.4113 | X6 CrMo 17-1 | 434 |

| 12X17MБ | 1.4522 | Х2 СrMoNb | 436 |

| 12X18H12 | 1.3955 | GX12 CrNi 18-11 | 305 |

| 12X17 Г9 АН4 | 1.4373 | Х12 CrMnNiN 18-9-5 | 202 |

| 15X9M | 1.7386 | X12 CrMo 9-1 | 504 |

| 15X12 | — | — | 403 |

| 15X13H2 | — | — | 414 |

| 15X17H7 | 1.4310 | X12 CrNi 17-7 | 301 |

Состав

Механические, физические и технологические особенности нержавеющей стали А2 обеспечиваются оптимальным сочетанием в составе легирующих компонентов. В состав стали входят следующие элементы, влияющие на характеристики:

|

Углерод, C |

Кремний, Si |

Сера, S |

Фосфор, P |

Никель, Ni |

Марганец, Mn |

Молибден, Mo |

Хром, Cr |

|

0,1-0,5 |

1,0 |

0,3 |

0,05 |

8-19 |

2,0 |

До 5,0 |

15-20 |

В таблице указано процентное отношение элементов, входящих в состав А2.

При замене никеля на ванадий, получают идентичную марку стали, но отличающуюся повышенной прочностью и износостойкостью. Основным отличием марки стали А2 от других марок аустенитных данной категории (А), является повышенное содержание меди (Cu), до 4% (в таблице неуказанно)

Характеристики нержавеющих сталей

Аустенитные стали содержат 15-26% хрома и 5-25% никеля, которые увеличивают сопротивление коррозии и практически не магнитны.

Именно аустенитные хромникелевые стали обнаруживают особенно хорошие сочетание обрабатываемости, механических свойств и коррозионной стойкости. Эта группа сталей наиболее широко используется в промышленности и в производстве элементов крепежа: нержавеющих болтов, нержавеющих гаек, нержавеющих шпилек, нержавеющих винтов, а также нержавеющих шайб.

Стали аустенитной группы обозначаются начальной буквой «A» с дополнительным номером, который указывает на химический состав и применяемость в пределах этой группы:

Аустенитная структура

| Группа стали | Номер материала | Краткое обозначение | Номер по AISI |

|---|---|---|---|

| А1 | 1.4305 | X 10 CrNiS 18-9 | AISI 303 |

| А2 | 1.4301 / 1.4303 | X 5 CrNi 18-10 / X 4 CrNi 18-12 | AISI 304 / AISI 305 |

| А3 | 1.4541 | X 6 CrNiTi 18-10 | AISI 321 |

| А4 | 1.4401 / 1.4404 | X 5 CrNiMo 18-10 / X 2 CrNiMo 18-10 | AISI 316 / AISI 316 L |

| А5 | 1.4571 | X 6 CrNiMoTi 17-12-2 | AISI 316 TI |

Сталь A2 (AISI 304 = 1.4301 = 08Х18Н10) — нетоксичная, немагнитная, незакаливаемая, устойчивая к коррозии сталь. Легко поддается сварке и не становится при этом хрупкой. Может проявлять магнитные свойства в результате механической обработки (шайбы и некоторые виды шурупов). Это наиболее распространенная группа нержавеющих сталей. Ближайшие аналоги — 08Х18Н10 ГОСТ 5632, AISI 304 и AISI 304L (с пониженным содержанием углерода).

Крепеж и изделия из стали A2 подходят для использования в общестроительных работах (например, при монтаже вентилируемых фасадов, витражных конструкций из алюминия), при изготовлении ограждений, насосной техники, приборостроения из нерж. стали для нефтегазодобывающей, пищевой, химической промышленности, в судостроении. Сохраняет прочностные свойства при нагреве до 425°C, а при низких температурах до -200°C.

Сталь A4 (AISI 316 = 1.4401 = 10Х17Н13М2) — отличается от стали А2 добавлением 2-3% молибдена. Это значительно увеличивает ее способность сопротивляться коррозии и воздействию кислот. Сталь А4 имеет более высокие антимагнитные характеристики и абсолютно не магнитна. Ближайшие аналоги — 10Х17Н13М12 ГОСТ 5632, AISI 316 и AISI 316L (с низким содержанием углерода).

Крепеж и такелажные изделия из стали A4 рекомендуются для использования в судостроении. Крепеж и изделия из стали A4 подходят для использования в кислотах и средах содержащих хлор (например, в бассейнах и соленой воде). Может использоваться при температурах от -60 до 450°С.

Классы прочности

Все аустенитные стали (от «А1» до «А5») подразделяются на три класса прочности независимо от марки. Наименьшую прочность имеют стали в отожженном состоянии (класс прочности 50).

Поскольку аустенитные стали не упрочняются закалкой, наибольшую прочность они имеют в холоднодеформированном состоянии (классы прочности 70 и 80). Наиболее широко используется крепеж из сталей А2-70 и А4-80.

Основные механические свойства аустенитных сталей:

|

Тип по DIN |

A2 |

A4 |

|||

|

Тип по ASTM (AISI) |

304 |

304L |

316 |

316L |

|

|

Удельный вес (гр/см) |

7.95 |

7.95 |

7.95 |

7.95 |

|

|

Механические свойства при комнатной температуре (20°С) |

|||||

|

Твердость по Бринеллю — НВ |

В отожжённом состоянии |

130-150 |

125-145 |

130-185 |

120-170 |

|

Твердость по Роквеллу — HRB/HRC |

70-88 |

70-85 |

70-85 |

70-85 |

|

|

Предел прочности при растяжении, H/мм2 |

500-700 |

500-680 |

540-690 |

520-670 |

|

|

Предел прочности при растяжении, H/мм2 |

195-340 |

175-300 |

205-410 |

195-370 |

|

|

Относительное удлинение |

65-50 |

65-50 |

60-40 |

60-40 |

|

|

Ударная вязкость |

KCUL (Дж/см2) |

160 |

160 |

160 |

160 |

|

KVL (Дж/см2) |

180 |

180 |

180 |

180 |

|

|

Механические свойства при нагревании |

|||||

|

Предел текучести при растяжении, H/мм2 |

при 300°C |

125 |

115 |

140 |

138 |

|

при 400°C |

125 |

115 |

|||

|

при 500°C |

105 |

Сталь 10ГНА Москва и Московская область

Сталь имеет широкий спектр применения в машиностроении, производственной отрасли, строительстве, судостроении, авиастроении и многих других сферах промышленности. Существует множество марок сталей, большинство из них производятся на заказ, есть марки которые постоянно находятся на складе ввиду регулярного спроса. Компания Ресурс реализует сталь 10ГНА напрямую от производителя. При постоянном спросе мы готовы предложить взаимовыгодные условия поставки многих марок стали. В том числе и 10ГНА.

Выгодная цена на марку 10ГНА определяется минимальной наценкой и отсутствием посредников. Мы несем полную ответственность за поставленный материал и гарантируем качество поставки. Стоимость продукции определяется складскими и логистическими затратами, мы имеем возможность поставки стали напрямую с завода производителя, это дает возможность нашим клиентам вести стабильно свой бизнес.

Свойства стали после закалки

После закалки увеличивается твердость и прочность стали, но при этом повышаются внутренние напряжения и возрастает хрупкость, провоцирующие разрушение материала при резких механических воздействиях. На поверхности изделия появляется толстый слой окалины, который необходимо учитывать при определении припусков на обработку.

Внимание! Некоторые изделия закаляются частично, например, это может быть только режущая кромка инструмента или холодного оружия. В этом случае на поверхности изделия можно наблюдать четкую границу, разделяющую закаленную и незакаленную части

Закаленную часть на клинках называют «хамон», что в переводе на современный язык металлургии означает «мартенсит».

Определение! Мартенсит – основная составляющая структуры стали после закалки. Вид этой микроструктуры – игольчатый или реечный.

Для уменьшения внутренних напряжений и роста пластичности осуществляют следующий этап термообработки – отпуск. При отпуске происходит некоторое снижение твердости и прочности.

Достоинства и недостатки стали 440С

Любая сталь обладает набором характеристик, которые в зависимости от области назначения и применения могут по отдельности или в совокупности иметь плюсы и минусы для потребителя.

Сталь 440C выделяется высокими эксплуатационными качествами при изготовлении режущих инструментов, в т.ч. ножей и клинков, а также подшипников, специального и медицинского оборудования.

Достоинства стали 440C:

- прочность материала при воздействии различных по характеру и направлению нагрузок;

- высокая твердость, обеспечивающая сопротивление ударным нагрузкам;

- износоустойчивость, в т.ч. острых и заточенных кромок;

- коррозионная устойчивость при использовании в различных средах и условиях;

- доступность стали на рынке как в виде металлопроката, так и в виде готовых изделий в широком ассортименте.

Сталь для ножей 440C.

Недостатки стали 440С считаются условными, связанными с возможностью найти на современном рынке предложений более достойный вариант:

- не самые высокие показатели износостойкости для режущего инструмента, которые достигаются при легировании ванадием и титаном;

- средние показатели коррозионной стойкости к химически агрессивным средам;

- необходимость тщательного ухода за режущим инструментом из стали 440 (такое требование можно распространить на любой вид специального или домашнего инвентаря).

Классификация стали по структуре

Сталь марки 440b.

Кроме химического состава, на технологические качества сплавов влияет их микроструктура, формируемая при медленном отжиге. Стали серии 400 относятся к мартенситному классу с игольчатой формой зерен. Такая кристаллическая структура определяет более высокую прочность и твердость по сравнению с другими типами.

Прочностные характеристики

В металлообработке используются такие прочностные характеристики сталей и сплавов, как предел прочности, предел текучести, относительное удлинение и твердость по шкале Бринелля или Роквелла. Значения показателей для входящих в серию 440 марок приведены в таблице.

| Показатель | 440A | 440В | 440С |

| Предел прочности, МПа | 740 | 750 | 760 |

| Предел текучести, МПа | 420 | 430 | 460 |

| Твердость по Роквеллу, HRC | 56 | 58 | 60 |

| Относительное удлинение, % | 20 | 18 | 13 |

Приведенные данные показывают, что прочностные показатели лучше у сталей с более высоким содержанием углерода. Для каждой из марок их можно повысить с помощью термообработки, но в этом случае может увеличиться хрупкость материала.

Свариваемость

Стали серии 440 относятся к трудносвариваемым, они неприменимы для изготовления сварных узлов и строительных конструкций. При необходимости сплавление деталей из них выполняют по специальной технологии. В ней должны содержаться указания по режимам воздействия на вещества, предварительного и сопутствующего подогрева, охлаждения и термообработки, по используемым сварочным и присадочным материалам.

Аналоги

По своим механическим и технологическим качествам стали серии 440 не являются исключительными. Высокохромистые сплавы с аналогичными характеристиками изготавливаются по европейским, японским и российским стандартам.

Листы стали марка AUS-8.

Европейским аналогом является сталь марки 1.4125, японскими – вариант SUS440C по стандарту JIS или марки AUS-8 и AUS-10. Такими же характеристиками обладает российская шарикоподшипниковая коррозионно-стойкая высокопрочная сталь мартенситного класса 95Х18.

Сталь aus 8 российский аналог

Японский сплав появился около 100 лет назад, но высокие эксплуатационные качества делают его популярным и сейчас. Ножевая сталь AUS-8 является одним из материалов, который имеет специфическую область применения. Его разработка осуществлялась в соответствии с требованиями к клинкам и ножам.

Преимуществами металла, изготовленного Aichi Steel Works, являются прочность, практичность и длительный срок службы. Изделия из данного материала имеют большое количество положительных отзывов. По сравнению с аналогами прототип характеризуется лучшим качеством реза, продолжительностью удержания заточки и твердостью.

Вернуться

Химический состав

Сталь АУС 8 является высоколегированной и очень твердой. Состав материала установлен японскими нормативными документами, в него входят:

- С – 0,7-0,75%;

- Si – 1-1,1%;

- Mg – 0,5-0,6%;

- Mo – 0,1%;

- V – 0,1%;

- Cr – 13-14,5%;

- S – 0,02%;

- P – 0,02%.

Углерод используется для придания материалу прочности и твердости, но при увеличении содержания его в сплаве повышается хрупкость. В данном материале оптимально подобрано соотношение железа и углерода, что обеспечивает высокие эксплуатационные свойства. Однако обработка его осуществляется достаточно сложно из-за невысокой пластичности.

Кремний используется в качестве раскислителя, он выводит из ножевой стали AUS-8 свободный кислород. Это снижает химическую ликвацию, улучшает механические характеристики, но не снижает ее пластичность.

Марганец используется в качестве фильтра для очистки материала от примесей серы и фосфора. Это положительно сказывается на качестве поверхности и устойчивости к механическим воздействиям.

Хром – легирующий компонент, он положительно сказывается на жаростойкости, антикоррозионных свойствах, упрощает термообработку. При воздействии абразивных материалов за счет хрома повышается износостойкость изделий.

Сера и фосфор – это нежелательные включения, которые негативно сказываются на качестве стали AUS-8, поэтому их присутствие в сплаве нормируется. Они попадают из шихты и лигатур. При термообработке большое количество серы может привести к образованию трещин.

Вернуться

Свойства материала

Плавление материала происходит при достаточно высокой температуре, что обусловлено особенностями состава. В результате получают упругий металл с высокой прочностью и твердостью. Это позволяет снизить риск его повреждения в результате приложения динамической нагрузки.

Сталь АУС 8 плохо передает ток, т.к. имеет значительное сопротивление. Твердость материала варьируется в пределах 60-65 HRC в зависимости от способа обработки. Способность накапливать тепло может привести к небольшому температурному расширению.

АУС8 выдерживает большие нагрузки – разрушение начинается при 770 МПа. Однако пластичность ее остается небольшой.

Вернуться

Применение

Ножевая сталь AUS-8 используется при производстве режущего инструмента. Специалисты по холодному оружию отмечают высокие эксплуатационные характеристики клинков, изготовленных из данного материала. Также из него изготавливают хирургические инструменты и ножи. К преимуществам последних относятся:

- высокая твердость после термообработки;

- простота температурной обработки;

- ударная вязкость, поэтому из нее изготавливают мачете, топоры и т.д.;

- стойкость к выкрашиванию;

- острота на протяжении трех месяцев после заточки;

- простота шлифовки и полировки, возможность их осуществления в бытовых условиях.

К недостаткам можно отнести только появление точечной коррозии при нахождении изделия на протяжении недели в воде.

Вернуться

Технические характеристики

К основным характеристикам стали AUS-8 относятся:

| коэффициент удельной теплоемкости | 485 Дж/кгС; |

| относительное удлинение при растяжении/сжатии | 15/30%; |

| работоспособность при знакопеременной нагрузке 700 МПа | 6 млн. циклов; |

| предел прочности | 770 МПа; |

| расширение при 100 С | 11,8 мкм; |

| временное сопротивление | 600 МПа; |

| твердость AUS-8 по Роквеллу | 60; |

| электрическое сопротивление | 250 МОмм; |

| ударная вязкость | 12-18 кДж/м2; |

| модуль Юнга | 20 МПа; |

| температура плавления | 1550-1660 С; |

| теплопроводность при 20 С | 24 Вт/мС; |

| плотность | 7750 кг/м3. |

Среднестатистическая стоимость сортамента Трубы бесшовные гк St52 на рынке г. Москва

Jul 21, 2021 — За прошедшие сутки, системой мониторинга металлургического портала Metal100.RU зафиксировано резкое повышение стоимости сортамента категории Трубы бесшовные гк сталь St52.

Рыночная цена на данный вид сортамента металлопроката составила 120,583 руб. Среднее повышение стоимости на данный вид в городе Москва, за прошедшие сутки составляет 2.78% — 3,258 руб.

Изменение цены сортамента по маркам сталей и сплавов:

03Х12Н10МТР-ВД,

04Х14Т3Р1Ф,

06ГФБА,

06Х15Н6МВФБ-Ш,

07Х3ГНМ,

08Х2М1,

08кп,

08пс,

09Г2,

09Г2С,

09Г2С-12,

09ГСФ,

0ХН1М,

0ХН3МФА,

10Г,

10Г2,

10Г2СФБ,

10Г2ФБЮ,

10ГН,

10ГН2МФА,

10ГН2НФА,

10Х12НДЛ,

10Х23НВТ,

10Х2М,

10Х3Г3,

10Х3Г3Н,

10Х3Н,

10Х3НМ,

10Х9МФБ,

10Х9МФБ-Ш,

10ХН1М,

10ХН1МА,

10ХН2М,

10ХСНД,

10кп,

10пс,

12ГБ,

12ГМФБ,

12ГС,

12ГФ,

12Х1,

12Х1МС,

12Х1МФ,

12Х1МФ-ПВ,

12Х2М,

12Х2МФА,

12Х2МФСР,

12Х2Н3А,

12Х2Н4А,

12Х2НВФА,

12Х3ГНМТ,

12Х6М1ФС,

12ХМ,

12ХМ1Ф,

12ХН,

12ХН1МА,

12ХН2МА,

12ХН3А,

12ХН4А,

12ХНЗА,

12ХНМ,

13ГФА,

13Х1МФ,

13Х9М,

13ХФА,

1-3пс,

1-3сп/пс,

14Г2,

14Г2АФ,

14ХГС,

15Г,

15ГС,

15ГФА,

15М,

15Х,

15Х18СЮ,

15Х1М1Ф,

15Х1М1Ф-Ш,

15Х1М2Ф,

15Х1МФ,

15Х25Т,

15Х3ГНМ,

15Х5М,

15Х7,

15ХМ,

15ХН,

15ХФ,

15ХФА,

16Г2АФ,

16Г2С,

16ГНМА,

16ГС,

16ГС-Ш,

16Д,

16Х,

17Г1С,

17Г1С-У,

17ГС,

18Г2,

18Г2А,

18Г2С,

18ГТ,

18Х2Н4МА,

18Х3МВ,

18Х3МФ,

18ХГТ,

1пс,

20А,

20В,

20Г,

20Г1Ф,

20Г2,

20Г2ФЛ,

20ГФ,

20Д,

20К,

20КТ,

20Л,

20ПВ,

20С,

20Ф,

20ФА,

20Х,

20Х12ВНМФ,

20Х13,

20Х2МА,

20Х3МВФ,

20Х3НМА,

20ХГМ,

20ХГНР,

20ХГР,

20ХГСА,

20ХГСН2А,

20ХМ,

20ХМА,

20ХН3А,

20ХН4ФА,

20ХНМ,

20ХФА,

20ЮЧ,

20пс,

20сп,

22ГЮ,

22ХГ2А,

23Г2А,

25Г,

25Г2,

25Г2С,

25Х,

25Х1М1,

25Х1М1Ф,

25Х1МФ,

25Х2ГНТА,

25ХГМ,

25ХГМА,

25ХГСА,

25ХГТ,

28Х3СНМВФ,

28Х3СНМВФА,

28ХГ2МА,

2пс,

2сп,

30Г,

30Г1,

30Г2,

30Г2Ф,

30Х,

30Х2НМ,

30Х3МФ,

30ХГМ1,

30ХГМН2А,

30ХГНМ,

30ХГС,

30ХГСА,

30ХГСН2А,

30ХГСН2АВ,

30ХГСН2А-ВД,

30ХГСН2МА,

30ХМ,

30ХМА,

30ХН2ВА,

30ХН2МА,

30ХН2МФА,

30ХН3А,

30ХРА,

30ХС,

30ХФА,

32Г2,

32Г2А,

32Г2С,

32Х2МА,

32Х2НВМБР,

32Х2НВМБР-Ш,

32ХА,

32ХГМА,

33ХА,

33ХС,

34ХН3М,

34ХН3МА,

35Г,

35Г1,

35Г2,

35Г2С,

35ГА,

35ГН2,

35ГС,

35Х,

35Х2МА,

35ХГСА,

35ХМ,

35ХН3МА,

36Г2С,

37Г2С,

37Г2Ф,

38Г2СФ,

38Х,

38Х2МФА,

38Х2МЮА,

38Х2Н2МА,

38ХА,

38ХГМ,

38ХГН,

38ХГНМ,

38ХГС,

38ХМА,

38ХМЮА,

38ХН3ВА,

38ХН3МА,

38ХН3МФА,

38ХНМ,

38ХС,

3Гпс,

3Гсп,

3Х2МФА,

3пс,

3пс/пс,

3пс/сп,

3сп,

3сп5,

40Г,

40Г2,

40Х,

40Х2Н2МА,

40ХГМ,

40ХГМА,

40ХГНМ,

40ХМФА,

40ХН,

40ХН2МА,

40ХН2СВА,

40ХН2СМА,

40ХС,

45Г,

45Г2,

45Г2С,

45Х,

45ХГМ,

45ХГМА,

4сп,

50А,

50Г,

50Х,

50ХГ,

50ХГА,

50ХГМ,

55Х,

5ХНВС,

5ХНМ,

5кп,

5пс,

5сп,

65Г,

6сп,

95Х18,

9Х1,

S355J2H,

St52,

К42,

К52,

ОХН1М,

С245,

С390,

С440,

СП28,

СЧ20,

Х,

Х5М,

ХВГ,

ХГС,

ХН60Ю,

ШХ15,

ШХ15СГ,

ШХ4,

б/у,

восст.,

группа прочности N80Q,

группа прочности К,

лежал.,

н/у,

оцинк.,

под восст.,

ст0,

ст08,

ст10,

ст10 ст20,

ст15,

ст2,

ст20,

ст20 09Г2С,

ст20 оцинк.,

ст25,

ст3,

ст30,

ст35,

ст40,

ст45,

ст50,

ст55,

ст60,

ст65,

ст70,

стД

Аналоги и соответствие отечественных и зарубежных марок стали – трубы, фланцы, трубопроводная арматура, теплообменники, насосы, пищевка, прочее СНГ – ГОСТ, США – AISI, ASTM, ASME; Германия – DIN, Китай – GB

Поясняются некоторые редкие в российских реалиях марки.

Ст2сп

A 53 GrA

St35

Q215B

Ст3сп

A 53 GrB

4130 A 302 Gr B

Консультации и техническая поддержка сайта: Zavarka Team

Сталь марки 09Г2С (отечественные аналоги 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С)

Класс: Сталь конструкционная низколегированная для сварных конструкций, марка стали 09Г2С широко применяется при производстве труб и другого металлопроката.

Использование в промышленности: различные детали и элементы сварных металлоконструкций, работающих при температуре от —70 до +425°С под давлением.

Вид поставки: сортовой прокат, в том числе фасонный: ГОСТ 19281-73, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 8239-89, ГОСТ 8240-97. Лист толстый ГОСТ 19282-73, ГОСТ 5520-79, ГОСТ 5521-93, ГОСТ 19903-74. Лист тонкий ГОСТ 17066-94, ГОСТ 19904-90. Полоса ГОСТ 103-2006, ГОСТ 82-70. Поковки и кованные заготовки ГОСТ 1133-71.

Расшифровка марки 09Г2С: Обозначение 09Г2С означает, что в стали присутствует 0,09% углерода, поскольку 09 идет до букв, далее следует буква «Г» которая означает марганец, а цифра 2 – процентное содержание до 2% марганца. Далее следует буква «С», которая означает кремний, но поскольку после С цифры нет – это означает содержание кремния менее 1%. Таким образом, расшифровка 09Г2С означает, что перед нами сталь имеющая 0,09% углерода, до 2% марганца, и менее 1% кремния и поскольку общее кол-во добавок колеблется в районе 2,5% то это низколегированная сталь.

| Химический состав в % стали марки 09Г2С | ||

| C | до 0,12 |  |

| Si | 0,5 — 0,8 | |

| Mn | 1,3 — 1,7 | |

| Ni | до 0,3 | |

| S | до 0,04 | |

| P | до 0,035 | |

| Cr | до 0,3 | |

| N | до 0,008 | |

| Cu | до 0,3 | |

| As | до 0,08 | |

| Fe |

| Зарубежные аналоги марки стали 09Г2С | |

| Германия | 13Mn6, 9MnSi5 |

| Япония | SB49 |

| Китай | 12Mn |

| Болгария | 09G2S |

| Венгрия | VH2 |

| Румыния | 9SiMn16 |

| Свойства и полезная информация: |

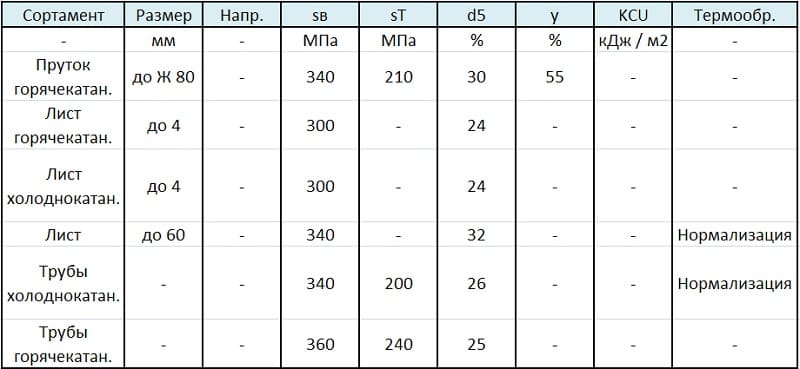

Назначение стали 17Г1С

Поскольку данный сплав отлично противостоит большим температурам, его применяют для выпуска элементов и деталей трубопроводов, переносящих пар и горячую воду. Это не только трубы, но и фланцы, сварные переходы, тройники и прочие фасонные детали. Сталь 17Г1С идет на строительство нефте- и газопроводов, тепловых сетей и электростанций, различных трубопроводов высокого давления, в том числе транспортирующих некоррозионно-активные газы. Низколегированная кремнемарганцовистая сталь 17г1с обычно подвергается упрочняющей обработке, представляющей собой контролируемую прокатку и ускоренное охлаждение. Толщина фасонного проката этого сварочного сплава может достигать 60 мм.

Читать также: Как самому обжать интернет кабель без обжимки

Наиболее популярные импортные аналоги марки 17г1с – сталь s355 и с355. Если же рассматривать промышленность наиболее передовых стран, то альтернативой данному сплаву станут: в Германии – марки 1.0570, S355J2G3, St52-3, St52-3G, Fe510D1, P355N, S355J0; в Японии – SM490A, SM490B, SM490C, SM520B, SM520C, STK490, SM490YA, SM490YB, SM50A, STKM16C, STKR490.

Область применения

Используется сталь 17Г1С для создания трубопроводов, работающих под давлением 7,5 МПа, подверженных нагреву деталей, несущих конструкций. Для придания металлу антикоррозионных качеств применяется плакирование, которое позволяет создать многослойный материал. Он предназначен для:

- деталей специальных машин, легковых авто, вагонов;

- создания гнутого проката;

- использования в качестве фасонного элемента в трубопроводе (максимальная толщина – 60 мм);

- теплообменников;

- газо- и нефтепроводов;

- теплосетей;

- трубопроводов из электросварных или бесшовных труб.

Благодаря пластическим свойствам и простоте создания сварного шва обеспечивается высокое качество электросварных труб с продольным и спиралевидным соединением. До начала работ не потребуется проведение термообработки или прочих манипуляций с металлом.

Марка стали 17Г1С характеризуется стойкостью к механическим воздействиям и простотой создания сварного соединения, поэтому широко применяется в строительстве. Хладостойкость материала позволяет создавать системы охлаждения, а также использовать его в условиях пониженных температур.

Ударная вязкость определяется на основании рабочей температуры, химсостава и типа термообработки стали. Данные параметры являются определяющими при выборе марки металла в зависимости от условий работы.

Вернуться к содержанию