Изготовление ножа из рессоры своими руками, советы новичкам

Содержание:

- Как ковать клинок из напильника

- Применение рессорной стали для изготовления ножа

- Изготовление ножа из автомобильной рессоры

- Разновидности ножей и их назначение

- Как правильно выбирать материал для изготовления ножа?

- Правила работы с металлом

- Материалы для изготовления

- Куем нож из сверла сами

- Свойства и применение пружинной стали

Как ковать клинок из напильника

Для ковки потребуется стандартный набор кузнеца: горн, наковальня, пара молотов (один 1,5-2 кг, и 0,3-0,5 кг), клещи, щетка по металлу.

Подготовка материала

Изготавливая нож из напильника кузнечным способом, первое, что потребуется, это обжечь сталь. Процедуру делают следующим образом.

- Разжигают огонь в печи (не газовой!) и закладывают заготовку в очаг.

- Выдержать металл в огне примерно 4-5 часов.

- Дать остыть заготовке вместе с печью.

Это делается с целью отпустить металл, так как в инструментах он дополнительно закален и, если этого не сделать, при ковке возникнут напряжения в структуре.

После обжига температуру горения нужно уменьшать постепенно, после чего оставить заготовку в тлеющих углях до полного остывания (по времени около суток). Если остудить разогретый металл очень резко, то он попросту может растрескаться или даже раскрошиться.

Ковка

При соблюдении всех технологий ковки ножа в домашних условиях, процесс будет несложным и уже с первой попытки может получиться довольно неплохое изделие. Ковку простого прямого клинка делают по следующему алгоритму.

Заготовку из напильника нужно поместить в горн и довести до требуемой ковочной температуры. Например, для марки стали 9ХС, она составляет верхний предел в 1180 градусов, нижний — 800.

Проверяем по цвету раскаленной заготовки, используя шкалу температур и окраски стали.

Когда нагрев достигнет требуемого предела, заготовку клещами укладывают на наковальню и проковывают ее (обжимают). Всю поверхность нужно обжать за один нагрев.

- После металл разогревают и начинают формировать полосу приблизительно требуемой толщины.

- Спуски клинка можно будет сформировать после окончания ковки — на наждаке или применив болгарку. Однако, можно это сделать и ковкой, придав ножу нужное сечение в поперечнике.

- Заготовку опять нагревают и проковывают место, где будет рукоять — хвостовик. При этом нужно отступить немного меньше длины края полосы, примерно две трети от планируемой рукояти. При формовке хвостовика он вытянется и примет нужную протяженность.

Также, вместе с хвостовиком, поковкой придают конфигурацию плечам клинка (место, где сходятся хвостовик и лезвие).

По окончанию выкованный нож оставляют в горне до полного остывания.

Немного другая технология будет при изготовлении якутского ножа. Клинок нужно формировать полукруглого сечения, а после формируют дол с противоположной стороны.

Алгоритмы поковки якутского ножа можно посмотреть в представленном видеоматериале:

Ковка ножа из подшипника более сложный технологический процесс для начинающего кузнеца. Но все будет зависеть от планируемых размеров клинка. Например, можно сделать неплохой нож при ковке из единственного ролика подшипника. Техника работ показана на видео:

Большие ножи можно сделать из стенок подшипника, предварительно распилив их и сковав вместе.

Когда ковка завершена, клинок стабилизируют, поместив его в очаг горна и оставив остывать там.

Планируя поковку ножа, можно изначально потренироваться на различных материалах. Например, можно взять полосу рессорной стали 65Г. Из нее также можно сделать хороший образец рабочего клинка, так как такая сталь довольно высокого качества, а ее объема будет достаточно для изготовления десятка различных ножей.

Некоторые специалисты рекомендуют перед поковкой ножей набить руку на ковке подков! При отработке такой технологии тренируются все те же кузнецкие приемы.

Попрактиковавшись, можно выковать практически любой клинок.

Если Вы можете поделиться своим опытом, оставьте свои комментарии или примите участие в обсуждении этого материала. Расскажите, какие материалы и приемы вы использовали при поковке ножей, а также какие типы приходилось изготавливать.

Применение рессорной стали для изготовления ножа

Пружинный материал 65Г применяют для изготовления ножей ножеделы любители. Благодаря уникальным характеристикам металл находит своё применение в различных сферах.

Рессорная сталь.

Клинки для кухни, охоты, туризма – все показывают отличные режущие качества. При особой надобности, реально выковать меч либо топор. После закалки сталь приобретает хорошую жёсткость, что позволяет изделием рубить. Примеры использования рессорной стали:

- Кухонный нож. В не лучшие времена для страны, после распада СССР, не все люди могли позволить себе хороший кухонный набор ножей. Приходилось выкручиваться. Рессоры и пластины из стали 65Г были легкодоступны. На кухнях постсоветского пространства часто встречались самодельные изделия. Рукоять изготавливали из подручного материала: дерево, простая эпоксидка, и изолента – не мешали ножам оставаться на высоте.

- Туристический нож. Минус пружинного металла – он подвержен коррозии, требует постоянного ухода после использования. Нож подойдёт для применения в походных условиях. Важным моментом является закалка. При слабой – лезвие быстро затупится о консервную банку. Следует знать твёрдость ножа.

- Армейский. Тактические или в нынешнее время – армейские ножи, отлично справляются со своими обязанностями. Серрейторная заточка увеличит сферы применения клинка. Колющие удары выдерживает без проблем. В бытовых условиях бойцу или «выживальщику» станет ценным помощником.

- Топор, мачете или меч. Сплав 65Г и аналоги, позволяет изготовить действительно грозное оружие. Непременно толщина изделия играет немалую роль. Производя такой шедевр, необходимо запастись рессорой от грузовика, или раздобыть длинную пластину.

При правильной обработке металла мы гарантировано получим отличный клинок. Мало опыта с изготовлением изделий из стали, ерунда. Далее, в статье предоставим подробное описание изготовления ножей из рессоры, различными способами.

Изготовление ножа из автомобильной рессоры

Внимание!!!

Данная самоделка размещена исключительно в ознакомительных целях. Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозитлишение свободы до двух лет! Если есть немного свободного времени и ненужная рессора от грузовика или другого автомобиля, то можно своими руками сделать достаточно красивый и уникальный нож. Возможно, с первого раза он не будет совсем идеальным, но главное – сделан своими руками. Главной прелестью этой самоделки является то, что нож может быть практически любой формы, необходимо просто включить немного фантазии.

Материалы и инструменты для самоделки: • болгарка; • рессора от грузовика; • надфиль; • эпоксидная смола; • льняное масло.

Процесс изготовления ножа Материал для клинка можно достать на любом авторынке, иногда автомобили могут потерять рессору прямо посреди дороги. В данном случае используется рессора от Камаза. Можно взять и от другого автомобиля, в таком случае толщина клинка будет меньше, и ее ненужно будет уменьшать вручную.

Шаг 1. Подготовка материала

При помощи болгарки автор разрезал ее на три части, так как деталь имеет разную толщину и закругленную форму, необходимо выбрать оптимальную часть для данного типа ножа. Та часть рессоры, которая идеально подошла для клинка распиливается еще пополам, в итоге имеется две одинаковых заготовки.

Шаг 2. Форма ножа Нужно взять заготовку и примерно разделить ее на две части пополам, из одной половины будет изготовлено само лезвие ножа, вторая половина будет входить внутрь ручки. Ту часть, которая будет находиться в ручке, необходимо немного обрезать с двух сторон, чтобы она стала меньше и могла поместиться в рукоятке.

Шаг 2. Форма ножа Нужно взять заготовку и примерно разделить ее на две части пополам, из одной половины будет изготовлено само лезвие ножа, вторая половина будет входить внутрь ручки. Ту часть, которая будет находиться в ручке, необходимо немного обрезать с двух сторон, чтобы она стала меньше и могла поместиться в рукоятке.

Так как рессора имеет толщину примерно в 8 мм, а таких ножей практически не бывает, то нужно наждаком длительное время убирать толщину до желаемой. Затем на станке нужно придать форму лезвия, желательно, чтобы был мелкозернистый камень, в противном случае, нож будет выглядеть шероховатым и немного не аккуратным.

Шаг 3

Создание рукояти Необходимо взять небольшой деревянный брусок (уделите особое внимание выбору дерева для рукояти) и выточить рукоять нужной формы, в данном случае нужно воспользоваться фантазией и представить, каким вы хотите видеть свой будущий нож. При помощи дрели и надфиля подготавливается место под ту часть клинка, которая должна находиться в рукояти

Для лучшего крепления можно воспользоваться эпоксидной смолой. Автор решил сделать ручку комбинированную, используя резину, бересту и березовый кап. Отрезаем лишнее и шлифуем… После проведения всех процедур нужно обработать ручку. Понадобится льняное масло, подогретое на водяной бане до температуры 70-75 градусов. Нож при этом предварительно нужно спрятать в морозильную камеру на 30 – 40 минут. При соединении холодного ножа и теплого масла, по рукояти начинают бежать пузырьки, таким образом, воздух из дерева выходит, а это место заполняется льняным маслом. Такую процедуру нужно проделать несколько раз. После этого ручка ножа помещается в масло минимум на сутки.

Шаг 4. Изготовление ножен Потребуется небольшой кусок кожи, по форме ножа нужно сделать выкройку. При помощи шила делаются отверстия (так как кожа весьма жесткий материал), а потом части сшиваются обычной крепкой ниткой.

Заключение Из автомобильной рессоры может получиться весьма красивый и качественный нож. Чтобы клинок хорошо резал, нужно сделать угол режущей кромки около 35 градусов, в таком случае, он будет хорошо работать с деревом, и рубить различные небольшие предметы.

Так как нож изготовлен из тяжелого металла, то и его вес не маленький, но в использовании это скорее является плюсом. Не нужно делать примитивную ручку, можно проявить немного фантазии и придать ей необычную форму, так сразу же становится видно, что клинок действительно уникален и выполнен вручную. Такой нож идеально подойдет для походов.

Внимание!!!

Данная самоделка размещена исключительно в ознакомительных целях. Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозитлишение свободы до двух лет! Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Разновидности ножей и их назначение

Нет ничего идеального в этом мире. Это касается и ножей. Каждое изделие предназначено для определённых целей. Качества и характеристики его будут соответствовать поставленным задачам.

Немало зависит от качества стали, но физику не обманешь. Специалисты выделяют четыре основных направления изделий:

- Кухонные ножи. Наиболее популярными с лёгкостью можно назвать – кухонные ножи. К клинкам таких изделий предъявляются требования повышенной твёрдости и одновременно исключение хрупкости.

Нож, сталкивающийся с разделыванием небольших тушек птиц и животных, обязан иметь хорошую остроту и не сломаться о кость при нагрузке. Добиваются этого с применением в изготовлении специальных марок стали и её закалки.

- Любители активного отдыха выбирают – туристический вариант. Клинок предназначается для решения мелких бытовых походных задач. Иногда используется в качестве топора. Целесообразно оснастить такой клин хорошей режущей кромкой и достаточно толстым обухом.

- Одна из разновидностей туристического клинка – ножи выживальщика. Производство ножей такого типа подразумевает внесение особых конструктивных характеристик. Многое в одном. Стропорез, пила, серрейтор, отвёртка и другие качества сочетаются в этом ноже. Нагружая клинок множеством функций, теряется прочность изделия.

- Охотничьи ножи. Наиболее требовательные и заслуживающие особого внимания – охотничьи ножи. Высокая твёрдость клинка, долго держащая заточку режущая кромка и ударная вязкость – обязательные требования к изделию.

Нож обязан справляться со всеми задачами, перечисленными в предыдущих пунктах. При необходимости он становится кухонным прибором, походные задачи должен решать с лёгкостью, и в крайнем случае стать – ножом для выживания.

Некоторые поставленные задачи решить одним клинком невозможно. Чисто конструктивно не целесообразно. Рекомендуется использовать несколько небольших изделий, чем нагромождать один нож кучей функционала.

Как правильно выбирать материал для изготовления ножа?

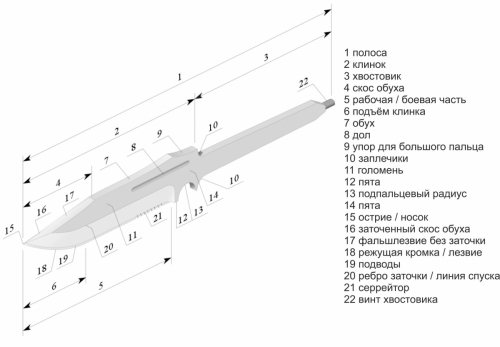

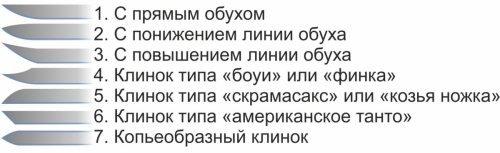

Рисунок 1. Конструкция кованого ножа.

Чтобы сделать качественный клинок, нужно подобрать подходящую для него сталь. От выбора материала будут зависеть режущие характеристики ножика и его прочность

Для правильного подбора металла важно знать, какие свойства имеет такой материал. Понадобится ориентироваться на 5 главных свойств стали:

- Устойчивость к износу — сопротивление стали изнашиванию при использовании. Данное свойство будет зависеть от твердости материала.

- Твердость — свойство материала, которое указывает на его способность сопротивляться попаданию в нее твердых материалов. Стоит знать, что твердый материал меньше подвергается деформации. Показатель прочности можно измерить по шкале Роквела.

- Прочность — возможность сохранять целостность при воздействии атмосферных сил.

- Пластичность — возможность материала впитывать и распределять кинетическую энергию при ударе и деформации.

- Красностойкость — устойчивость металла к высокой температуре и способность сохранять свойства в процессе нагрева. Минимальная температура ковки стали будет зависеть от устойчивости материала к термической обработке. Рекомендуется выбирать твердые марки, рабочая температура ковки для которых больше 900°С. Стоит знать, что температура плавления данного материала составляет приблизительно 1500°С.

Все данные характеристики связаны между собой. Преобладание одного из них приводит к ухудшению остальных. Каждое свойство материала будет зависеть от содержания в нем легирующих элементов и добавок, к которым можно отнести кремний, вольфрам, молибден и другие.

Рисунок 2. Виды профилей ножа.

Наличие всех легирующих элементов и применение их в необходимой пропорции в процессе изготовления стали, а также знание их свойств позволяет создать сталь для необходимых целей. Каждая из подобных сталей имеет свою маркировку. Стоит отметить, что российские и европейские марки имеют разные обозначения.

К российским производителям, которые достаточно часто применяются в процессе ковки клинков своими руками, можно отнести стали с маркировкой У7-У16, Р6М5, Х12МФ и другие. Из европейских марок можно отметить стали 1095, М-2, А-2 и другие.

Подробное описание марки металла можно найти в «Марочнике стали и сплавов».

Правила работы с металлом

Работа с металлом

Для того чтобы клинок был прочным и упругим, в процессе его изготовления необходимо соблюдать правила работы с металлом. Они заключаются в следующем:

- Заготовки не должны иметь видимых и скрытых повреждений. Перед тем как сделать нож, заготовки необходимо осмотреть и простучать. Цельная деталь звучит звонко, а дефектная глухо.

- При проектировании формы клинка необходимо избегать углов. В таких местах сталь может сломаться. Все переходы должны быть плавными, без изломов. Срезы обуха, рукоятки и предохранителя должны быть сточены под прямым углом.

- При выпиливании и затачивании нельзя перегревать сталь. Это приводит к уменьшению ее прочности. Перегретый клинок становится хрупким или мягким. Во время обработки заготовку нужно постоянно охлаждать, полностью погружая ее в ведро с холодной водой.

- Делая нож из полотна пилы, нужно помнить, что это изделие уже прошло цикл закаливания. Фабричные пилы приспособлены для работы с самыми твердыми сплавами. Если не перегреть полотно в процессе вытачивания и отделки, то закаливать его не придется.

Хвостовик клинка нельзя делать слишком тонким. Именно на эту часть изделия будет приходиться самая большая нагрузка.

Материалы для изготовления

Для того, чтобы сделать ручной резак, вам понадобятся:

- старый плоский напильник;

- газовый баллон и газовая горелка;

- огнеупорные кирпичи для горна;

- болгарка;

- ленточный шлифовальный станок;

- тиски;

- керн;

- маркер;

- лист бумаги, карандаш, резинка ножницы;

- баллончик с акриловой грунтовкой;

- емкость с маслом;

- электродуховка.

Шаг 1. Собираем горн

1

Выкладываем огнеупорные кирпичи, как показано на фотографии, собирая мини горн.

В верхнем кирпиче необходимо предусмотреть отверстие для вставки газовой горелки. Также подготовьте полкирпича, чтобы закрывать горн спереди.

2

Подсоединяем газовую горелку к баллону и вставляем ее в горн.

Шаг 2. Производим отпуск стали

Напильник изготовлен из твердой инструментальной стали с поверхностной закалкой. Чтобы увеличить пластичность стали и снять внутреннее напряжение и производится отпуск стали.

1

Отрезаем болгаркой хвостовик напильника.

2

Включаем газовую горелку и помещаем напильник в горн более широкой стороной.

3

Переднюю часть горна закрываем половиной кирпича.

4

Когда напильник нагревается до ярко-красного цвета, выключаем газ и оставляем напильник остывать в закрытом горне.

Шаг 3. Рисуем модель резака и переносим ее на напильник

1

Пока напильник остывает, на листе бумаги нарисуем модель резака. Его дизайн, соотношение ручки и режущей части – все полностью зависит от вас.

Эскиз нужно выполнять в масштабе 1:1.

2

Вырезаем модель и прикладываем ее к отпущенной части напильника.

3

Акриловым грунтом переносим контур резака на напильник.

Если переносить контур маркером, он расплывется по насечке и будет нечетким.

Шаг 4. Вырезаем нож и затачиваем режущую кромку

1

Обрезаем все лишнее болгаркой.

2

Обтачиваем все неровности на ленточном шлифовальном станке, периодически опуская резак в воду.

3

Намечаем и просверливаем отверстие в ручке резака. Так его будет удобнее хранить на стенде с инструментами.

4

Затачиваем режущую кромку на ленточном шлифовальном станке с двух сторон.

Шаг 5. Закаляем лезвие резака

1

Включаем горн и помещаем в него резак так, чтобы лезвие грелось больше.

2

После того, как лезвие раскалиться, плоскогубцами достаем резак и окунаем лезвие в емкость с маслом.

Во избежание ожогов работы следует проводить в защитных перчатках.

3

Заточенный и закаленный таким образом резак, легко царапает стекло, оставляя глубокие борозды.

4

Но произведя закалку, мы опять увеличили хрупкость стали. Чтобы немного уменьшить ее и снять внутренне напряжение стали, произведем ее отпуск, нагрев резак в электродуховке до 200 градусов.

5

После остывания резака, отшлифовываем его и выправляем лезвие. Резак готов к эксплуатации.

Ручной резак своими руками

Как сделать нож из напильника своими руками | +Видео

10

Total Score

Делаем ручной резак своими руками

Помогла Вам наша статья?

10

Куем нож из сверла сами

Для ковки ножиков достаточно часто используются сверла. Связано это с тем, что данные изделия изготавливаются из стали Р6М5, которая подходит для клинков. Она имеет хороший уровень прочности и проста в заточке.

Нож из напильника обладает отличными режущими свойствами.

Если планируется ковать ножик из сверла больших размеров, нужно сразу определить, где располагается каждый вид стали. Для этого нужно проточить сверло по длине. В местах, где присутствует обыкновенная сталь, будет образовываться большое количество искр. При точке сверла из легированной стали искр будет мало. Данную процедуру понадобится выполнить для того, чтобы определиться, где у ножика будет клинок, а где хвостовик.

Ковка выполняется следующим образом:

Прежде всего разводится огонь в печке, после чего подключается поддув. Далее нужно подождать, когда топливо начнет сильно гореть. После этого сверло помещается в печь. Сделать это нужно при помощи клещей так, чтобы хвостовик располагался вне огня. Если ковка выполняется впервые, достаточно сложно определить с первого раза, нагрелся ли металл до нужной температуры. В связи с этим будет испорчено не одно сверло. Чтобы не испортить большое количество материала, рекомендуется первым делом потренироваться с нагревом и ковкой на арматурных прутьях.

Нужно будет запомнить, какой цвет имел металл и когда его было легко ковать. Стоит учитывать и то, что при солнечном свете даже нагретый до 1000°С металл не будет светлым.

После того как сверло раскалится до температуры больше 1000°С, его понадобится вынуть из печки, после чего закрепить в тисках нижнюю часть хвостовика. После этого надо будет взять разводной ключ, прижать им верхнюю часть сверла и расправить спираль с помощью круговых движений. Все действия понадобится производить быстро, чтобы металл не успевал остывать, иначе сверло сломается. Если выполнить все действия за один подход не получилось, нужно будет повторно нагреть сверло и повторить процесс. В конечном итоге получится сравнительно ровная полоса металла.

На следующем этапе нужно будет выполнить ковку сверла и раскатать металл до нужной толщины. Для этого понадобится нагреть металл до нужной температуры, взять тяжелый молоток, после чего сильными ударами выровнять сталь, придавая необходимую форму. В конечном итоге получится стальная полоса толщиной приблизительно 3-5 мм. В процессе ковки материала надо будет постоянно следить за цветом изделия. Как только появится тусклый цвет, заготовку нужно будет вернуть в горн.

https://moyakovka.ru/youtu.be/GWCQK-jIFJs

Далее понадобится выковать острие ножика. Стоит знать, что изделию нужно будет придать круглую форму, сохранив при этом нужную толщину конструкции. Ковка должна выполняться так, чтобы в процессе проделывания отверстия слегка оттягивалось лезвие по длине. Бить нужно аккуратно.

Следующим шагом выполняется проковка кромки для резки. Для этого нужно использовать легкий молоток. Металл сдвигается вниз к кромке, при этом начинать нужно со середины лезвия. Режущая кромка должна получиться тонкой, а лезвие должно остаться прямым. Все удары нужно наносить аккуратно

Важно следить за цветом изделия

Далее выполняется проковка хвостовика. Прежде всего накаливается хвостовик сверла круглой формы, после чего изделие раскатывается сильными ударами молотка. Хвостовик может быть узким или широким. Все будет зависеть от составленного эскиза.

После того как металл остынет, можно будет производить шлифовку. Понадобится снять излишки металла, чтобы сделать ножик ровным и придать ему блеска. После шлифовки изделие может стать на 2 мм тоньше, в результате чего нож будет иметь меньший вес. На данном этапе может быть выполнена заточка и закалка клинка.

https://moyakovka.ru/youtu.be/q2FWeQwGV7I

Свойства и применение пружинной стали

Наличие кремния в разных рессорно-пружинных сталях составляет 0,17-2,60% в зависимости от класса. Помимо этого, полезными легирующими добавками считаются хром и марганец при совокупном легировании, поскольку они увеличивают сопротивляемость к низким пластическим деформациям, одновременно увеличивая многие технологические свойства сплава. Добавление ванадиевых, молибденовых и вольфрамовых включений обеспечивает образование стойкой тонкой однородной структуры и карбидной фракции, блокирующей дислокацию. Для улучшения технико-эксплуатационных свойств в состав стали вводят микродозы бора.

Максимальными физико-механическими качествами отличаются пружинные стали марки 70СЗА и 60С2ХА. Их параметры упругости достигают 1100 МПа, а твердость – до 48 HRC по шкале Роквелла. При этих показателях металл чувствителен к концентраторам напряжений (поверхностным дефектам). При их отсутствии параметры выносливости металла на изгиб – выше 550 МПа, а на кручение – 350 МПа. Для снижения этой чувствительности готовые изделия получают наружный паклен обдуванием дробью. В результате такого упрочнения показатели выносливости возрастают в 2 раза.

Нержавеющая проволока из пружинной стали используется для изготовления пружин сжимания, растяжения и кручения, эксплуатирующихся без изоляции в дистилляте, водно-паровой среде, солевых, щелочных и спиртовых растворах, морской воде. Такая проволока оптимально подходит для производства пружин, использующихся в химико-пищевой отрасли, для работы в температурном диапазоне −250 °С…+250 °С.

Конструкционная пружинная сталь 65г получила наибольшее распространение в производстве упругих частей разных механизмов (рессор, пружин и шайб) благодаря дешевизне, повышенной твердости и упругости. Единственным недостатком, ограничивающим ее использование в приборостроении, является невысокая усталостная прочность (менее 200.000 циклов). Сталь этой марки обладает твердостью в незакаленном виде 25 HRC, после закалки она возрастает до 61 HRC.

Легированная пружинная сталь 60с2а характеризуется дешевизной, высокой упругостью, износоустойчивостью, отсутствием отпускной хрупкости. Такой металл не боится деформации от физико-механических контактов и давления. Он не нуждается в защитном покрытии, может эффективно эксплуатироваться при обычной влажности. Максимальная температура его применения – не более 250 ºС. Используется в производстве разнообразных изделий металлопроката.

Сталь пружинная листовая актуальна в производстве морского, пищевого и медицинского оборудования, где рабочая среда требует повышенной коррозиеустойчивости. По прочности такая сталь немного уступает нержавеющей.

Коррозионная стойкость пружинных нержавеющих сталей связана с повышенным уровнем хрома и молибдена. Кроме этого, они сочетают в себе прекрасную сопротивляемость к трещинообразованию под нагрузкой и значительную физико-механическую прочность.

Сварка пружинной стали имеет свои сложности. Как правило, предварительно металл упрочняется термоспособом, а при проведении сварки данное упрочнение разрушается. Решением проблемы может быть сварка соответственным ферритным электродом за счет предварительного нагревания и дальнейшего отпуска для предотвращения трещин в области термовоздействия. При сварке аустенитными электродами на основе нержавейки или никеля риск образования трещин уменьшается за счет повышенной растворенности водорода и хорошей пластичности плавящегося металла.

Официально принята буквенно-цифровая система маркировки пружинной стали. Главные легирующие добавки имеют специальный буквенный код. Числовое обозначение показывает уровень процентного содержания конкретного элемента. Если количество отдельного компонента не превышает 1,5 %, то число после буквенного индекса не указывают. Уровень углерода отображается в начале шифра в сотых долях %.