Строительные стали. марки, свойства и виды строительных сталей

Содержание:

- Как отличить чугун от стали?

- Физические свойства и изготовление автоматной стали

- Преимущества и недостатки

- Применение сульфата железа в гальванопластике

- Металлургия легких металлов

- История стали

- Нержавеющая сталь А2 и А4

- Лёгкий вариант

- Мартенситные марки стали

- Классификация нержавеющего крепежа по прочностным показателям

- Отличия чугуна от стали

- Сталь инструментальная углеродистая У10А — характеристики, свойства, аналоги

- Производство стали

- Получение металла

- Применение сульфата железа в медицине

- Из истории создания сплава

Как отличить чугун от стали?

Чтобы отличать эти металлы друг от друга, можно использовать следующие способы:

- Сверление. Для этого понадобится взять насадку с маленьким диаметром и, выбрав на заготовке ровный участок, высверлить небольшое отверстие. Если при обработке материала образуется тонкая стружка, которая формируется в витую полоску длиной больше используемого сверла, имеет цвета побежалости по всей длине и достаточно хорошо гнется, заготовка сделана из стали. Чугунный сплав менее пластичен, он практически не образует вьюна, а стружка крошится от малейшего механического воздействия: ее легко растереть до состояния порошка, поскольку материал более хрупкий;

- Шлифование. Для этого используется углошлифовальная машинка, для обработки выбирают участок, на который не воздействуют силы трения, контакт с другими металлическими поверхностями или деталями, в противном случае после шлифовки изделие может быть непригодным к дальнейшему использованию. В процессе обработки требуется следить за цветом искры и ее формой. Если сплав чугунный, искра будет короткой, звездочка будет иметь красноватый тон, а если деталь сделана из стали, искр вылетает больше, они имеют увеличенный размер и продолговатую форму. Сами искры имеют желтый или белый цвет. Исключением являются стальные сплавы с повышенным содержанием углерода, которые дают короткую багровую искру с укороченным треком и малой звездочкой.

Методы механического воздействия могут применяться в бытовых условиях, когда нужно определить, чугун или сталь перед вами, без применения специального оборудования. В лаборатории может использоваться современная техника, с помощью которой проводится спектральный или микроскопический анализ свойств металлов. Эти методы обеспечивают результат высокой точности, но используются преимущественно в промышленных целях, на производстве и в научно-технической отрасли ввиду сложности и дороговизны оборудования.

Физические свойства и изготовление автоматной стали

Физические свойства автомат-стали очень похожи на свойства обыкновенной конструкционной стали. Отличительные свойства автоматных сталей обуславливаются вхождением в состав материала различных примесей — в первую очередь это сера и фосфор, однако в состав автомат-стали могут входить и некоторые другие добавки (свинец, селен, кальций, марганец, теллур и другие). Также большое значение имеет способ выплавки и последующей обработки (диффузный отжиг, цементация, закалка и другие). Ниже мы кратко рассмотрим все основные примеси и способы правильной обработки.

Легирующие добавки

Согласно регулирующему ГОСТ 1414-75 в состав автоматной стали могут входить следующие добавки:

- Сера (не более 0,2%). Улучшает надлом стружки за счет снижения прочности сплава, что делает возможным станочную обработку стального материала. Помимо этого сера оказывает вяжущий и смазывают эффект, что снижает шероховатость поверхности. В большинстве случаев сера вводится в состав сплава в виде марганцевых сульфидов, поэтому достаточно часто автоматные стали помимо серы содержат марганец.

- Фосфор (до 0,15%). По своим свойствам очень похож на серу — улучшает надлом стружки, снижает шероховатость и так далее.

- Селен. Позволяет дополнительно повысить надлом, но одновременно и сохранить высокую прочность сплава. К тому же селен позволяет сохранить режущий инструмент острым, что положительно сказывается на сроке годности автомат-станка.

- Свинец. Повышает стойкость режущего инструмента станка, а также увеличивает срок обработки материала, что благоприятно сказывается на себестоимости деталей.

- Кальций. Во время резки кальций создает на поверхности металла тонкий слой, который улучшает резку и скорость обработки. Некоторые дополнительные свойства кальция — снижает вероятность прилипания стружки к металлу, увеличивает срок годности режущего инструмента и так далее.

- Марганец. Практически не влияет на свойства автоматной стали, однако содержится во многих автоматных сплавах, поскольку сера в сплав вносится в виде марганцевого сульфида, а после расплавки марганец остается в материале в виде добавочного компонента в небольших концентрациях (обычно не более 0,01%).

Физическая обработка

При выплавке помимо внесения дополнительных компонентов автоматная сталь обычно подвергается обжигу при температуре около 1300 градусов по Цельсию. Цель подобного обжига — обеспечить равномерное распределение фосфора и серы по всему объему стального сплава (в противном случае некоторые фрагменты металла будут хрупкими, а некоторые фрагменты — сверхтвердыми).

Также во время обработки материал может подвергаться цементированию и закалке — это позволяет получить более прочным пластичный материал, который будет легко резаться + он не будет портить режущую поверхность автомат-станка. Основные методы выплавки автомат-стали — мартеновский метод и конвертерная техника.

Преимущества и недостатки

Сталь D2, используемая для изготовления ножей, имеет свои плюсы и минусы. Среди положительных свойств отмечают:

- высокий уровень твердости, позволяющий долго сохранять лезвие острым без заточки;

- состав сплава придает высокие антикоррозийные свойства, хотя сталь Д2 для ножей относят к полунержавеющим;

- отличную сопротивляемость коррозийным процессам, среди всех углеродистых сталей;

- отлично держит заточку кромки лезвия ножа или клинка;

- режущий инструмент из этого сплава выдерживает сильные удары и может использоваться охотниками для рубки костей животного или туристами — для срезания и обработки веток деревьев.

Кроме того, высококачественные изделия имеют невысокую стоимость, что делает их еще более привлекательными.

Как и любые другие, сплав не является идеальным, поэтому сталь D2 имеет свои недостатки и минусы; их немного.

- Не будучи полностью нержавеющим, нож, изготовленный из этого сплава, требует хотя бы минимального ухода, чтобы сохранить лучшие качества изделия.

- Его очень трудно заточить в походных условиях, без использования специальных материалов и приспособлений.

Кроме того, стоит знать, что поверхность сплава не поддается окончательной полировке лезвия, поэтому найти сверкающий абсолютно гладкий клинок из стали Д2 практически невозможно: его поверхность будет матовой.

Применение сульфата железа в гальванопластике

В этой области промышленного производства сульфат железа применяют при изготовлении пресс форм и матриц. Точность размеров формы, отсутствие шероховатости при гальванопластике, в ходе которой полученные металлические копии отделяются от модели, служащей основой для осаждения металла, после завершения процесса играет очень большую роль

При этом важно, чтобы поверхность модели, слои, наносимые для выравнивания, имели токопроводящие свойства. Для выполнения эти технологических требований применяют сернокислые электролиты, в состав которых входит железный купорос

Процесс гальванопластики проводят под постоянным контролем.

Гальванопластика с применением сульфата железа – достаточно длительный процесс. Время осаждения толстых слоев металла может растянуться на несколько недель. Но время ожидания окупается высокими качествами получаемых поверхностей и соблюдением точности размеров.

Поверхности моделей перед нанесением электролитов тщательно моют и обезжиривают, а затем полностью высушивают.

Металлургия легких металлов

Наиболее распространенным легким металлом является алюминий. Сплавы на его основе обладают свойствами, присущими конструкционным и специальным сталям.

Для получения алюминия сырьем являются бокситы, алуниты, нефелины. Производство разделено на две стадии:

- На первой стадии получают глинозем и необходим большой объем сырья.

- На второй стадии электролитическим методом производят алюминий, на что требуется недорогая энергия. Поэтому этапы производства находятся на разных территориях.

Получение алюминия и сплавов сосредоточено в промышленных центрах. Сюда же поставляется лом на вторичную переработку, что в итоге снижает себестоимость готовой продукции.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

История стали

Самые ранние известные образцы были обнаружены при раскопках в Анатолии (Турция). Им около 3800 лет, они датируются 1800 годом до нашей эры. Высокой репутацией в древности пользовалась индийская сталь. От индийской стали происходит средневековый булат, широко известный в Средней Азии и Восточной Европе.

Сталь научились производить в конце эпохи Античности и в Западной Европе. По определённым показателям (упругость) именно из стали изготавливался испанский копис.

Сталь позволила сделать акцент с колющего момента на режущий и перейти к сабле (через палаш). В эпоху Средневековья сталь широко применялась для изготовления холодного оружия (романский меч, мечи Ульфберта).

На Ближнем Востоке была известна дамасская сталь, из которой ковался шамшир. В средневековой Японии из стали-тамахаганэ изготавливались знаменитые катана, вакидзаси и танто.

Существует версия, что японские мечи XI—XIII веков создавались из легированной стали с примесью молибдена. В Европе сталь позволила удлинить мечи, которые впоследствии эволюционировали в шпагу (в XV веке) и рапиру.

Технологию литой стали изобрел английский инженер Гентсман, однако в континентальную Европу она проникла лишь в начале XIX века (благодаря Круппу). Нарезная артиллерия с 1854 года изготовлялась из стали (Пушка Армстронга).

В XX веке из стали начали изготовлять танковую броню. В армии Кайзеровской Германии времен Первой мировой войны появились стальные шлемы (штальхельм).

Нержавеющая сталь А2 и А4

А2 и А4 – это сокращенное название марок нержавеющих аустенитных (Austenitic) сталей. Аустенитная сталь обладает рядом замечательных свойств, которые обеспечили ей очень широкое применение в народном хозяйстве. Стали А2 и А4 не токсичны, устойчивы к коррозии. Они хорошо подвергаются механической и термической обработке, а также сварке. Крепежные изделия, изготовленные из сталей А2 и А4, практически не магнитны, прочны и долговечны. Они отлично сохраняют свои свойства при высоких и низких температурах. Сталь А2 имеет отечественный аналог – нержавеющая сталь марки 08Х18Н10 и зарубежный аналог – марки AISI 304 (в США). Сборочные единицы, детали и крепежные элементы из стали А2 используются в нефтедобывающей, пищевой, химической и газодобывающей промышленности; в приборостроении и судостроении; в строительстве при монтаже вентилируемых фасадов и витражных конструкций, а также при изготовлении насосной техники. Изготовленные из стали А2 изделия сохраняют свои прочностные свойства в большом диапазоне температур: от низких (-200 градусов Цельсия) до высоких (+425 градусов Цельсия).

Сталь А4 по своим характеристикам похожа на А2, но сфера применения ее значительно расширилась за счет добавления 2-3% молибдена, что способствует более высокой ее стойкости к коррозии в средах, содержащих кислоты, соли и хлор. Изделия из нержавейки марки А4 сохраняют свои прочностные свойства при низких (до -60 градусов Цельсия) и при высоких (до +450 градусов Цельсия) температурах. Эти изделия применяют: в химической промышленности, где они подвержены воздействию агрессивных сред; в судостроении (элементы крепежа и такелажные изделия) для защиты от разрушающего воздействия со стороны морской воды; в бассейнах, содержащих хлорированную воду. Нержавейка А4, как и А2, также имеет отечественный аналог – сталь типа 10Х17Н13М2 и зарубежный аналог – AISI 316 (в США).

Сталь А2 и сталь А4 отлично подходят для изготовления нержавеющего крепежа повышенного класса точности А, который применяются для создания прочных и долговечных ответственных соединений. Болты и гайки этого класса изготавливаются, например, на токарных станках с числовым программным управлением (ЧПУ). Разница диаметров резьбы, наружной для болта и внутренней для гайки, после чистовой обработки на станке не превышает величины 0,25…0,3 миллиметров. Однако цена изготовленных из нержавейки деталей будет значительно выше, чем у деталей из обычной углеродистой стали. Класс прочности для болтов, изготовленных из нержавеющей аустенитной стали марки А2 и стали марки А4, равен 50, 70 или 80.

Лёгкий вариант

Поделки из металла на Новый год отличаются особой оригинальностью и внешним видом. К тому же их не так сложно делать.

Взять, например, ту же шкатулку, выполненную из обычной консервной банки. Для этого необходимо взять саму банку, шлифовальную шкурку, ножницы по металлу, цветные краски, защитные перчатки.

Для начала ищем консервную банку (лучше всего ещё целую). Далее при помощи шлифовальной шкурки очищаем от краски наружную поверхность, стараясь делать работу как можно аккуратнее, дабы ненароком не погнуть саму банку.

-

Поделки из спичек — 125 фото оригинальных идей для профессионалов и простых поделок для начинающих

-

Поделки с детьми: обзор интересных и увлекательных идей создания игрушек и украшений (115 фото)

- Поделки из колготок: 60 фото основных идей и пошив своими руками оригинальных поделок

После разрезаем предмет так, чтобы у нас возникла заготовка в виде прямоугольника. Чтобы это получилось, необходимо вырезать нижнюю часть банки, а верхнюю разрезать вдоль.

Ну и в самом конце останется только доделать банку, чтобы она стала похожей на шкатулку.

Мартенситные марки стали

Ограничивают коррозионностойкие стали, закалкой которых можно добиться отличной прочности. Магнитны.

С1: марки стали, напр., 1.4006 1.4021 1.4028

применяются для турбин, насосов, режущего инструмента

С3: марки стали, напр., 1.4057

ограниченная, но лучшая, чем у С1 коррозионная стойкость. Применяется для насосов, аппаратов и арматуры.

С4: марки стали, напр., (1.4104 используется наиболее часто)

Стали для обработки резанием, в остальном как С1.

Ферритные марки стали

Магнитные коррозионностойкие стали, незакалённые (закалка не должна проводиться, даже когда возможна).

F1: марки стали, напр.: 1.4016 1.4113

Стали этих марок могут заменять А2 и А3 и использоваться в среде с повышенным содержанием хлоридов.

Классификация нержавеющего крепежа по прочностным показателям

Согласно ГОСТу все аустенитные стали разделены на три класса по прочности на растяжение:

- самый низкий класс 50 присвоен закаленной нержавеющей стали;

- к классу 70 относится холоднодеформированная сталь марки А2;

- класс 80 – это также сталь, полученная способом холодной деформации, содержащая, кроме хрома и никеля, молибден.

Стандарт предписывает обозначать марку стали и показатель прочности через дефис:

- А1-50 – это мягкий металл, наделенный границей крепости при разрыве ≤500 Н/мм2 или 500 МПа;

- А2-70 – холоднотянутая нержавеющая сталь, имеющая величину прочности на разрыв ≤ 700 Н/мм2 или 700 МПа;

- А4-80 – высокопрочный сплав с границей крепости при разрыве ≤ 800 Н/мм2 или 800 МПа.

Обозначение должно наноситься на оголовок крепежного изделия рядом либо параллельно с клеймом завода-производителя. Маркировка шпилек выполняется на гладком участке или в торце. Некоторые изготовители практикуют дополнительную цветовую кодировку класса стали. Для А2 принят зеленый тон, для А4 – красный.

Отличия чугуна от стали

| 18.01.2018 18:12 |

Сталь и чугун – это одни из наиболее популярных видов литейных материалов, применяющихся в промышленности. По своим свойствам они довольно схожи, понять, чем отличается сталь от чугуна, можно разными способами. Некоторые из методов можно использовать только в заводских условиях с помощью высокоточного оборудования, другие подходят для применения в быту.

Основное отличие чугуна от стали заключается в составе металлов. Сталь представляет собой сплав железа (45%) с углеродом (не более 2%) и легирующими примесями, в качестве которых могут выступать такие вещества, как никель, молибден либо другие. Этот металл отличается высокой прочностью, пластичностью, легкостью обработки. В состав чугуна также входит железо с углеродом, но последнего должно быть от 2% и больше. В качестве легирующих добавок обычно выступает кремний, фосфор, марганец или другие компоненты.

Сталь инструментальная углеродистая У10А — характеристики, свойства, аналоги

На данной страничке приведены технические, механические и остальные свойства, а также характеристики стали марки У10А.

Классификация материала и применение марки У10А

Марка: У10А Классификация материала: Сталь инструментальная углеродистая Применение: инструмент, работающий в условиях, не вызывающих разогрева режущей кромки: метчики ручные, рашпили, надфили, пилы для обработки древесины, матрицы для холодной штамповки, гладкие калибры, топоры.

Механические свойства У10А при температуре 20oС

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Лента отожжен., ГОСТ 2283-79 | 740 | 10 | ||||||

| Лента нагартован., ГОСТ 2283-79 | 740-1180 |

Зарубежные аналоги У10А

В таблице указаны точные и сходные по составу аналоги.

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Испания | Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австрия |

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | UNE | GB | SS | BDS | MSZ | PN | STAS | CSN | ONORM |

Расшифровка обозначений, сокращений, параметров

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o- T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o- T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, |

Другие марки из этой категории:

Обращаем ваше внимание на то, что данная информация о марке У10А, приведена в ознакомительных целях. Параметры, свойства и состав реального материала марки У10А могут отличаться от значений, приведённых на данной странице

Более подробную информацию о марке У10А можно уточнить на информационном ресурсе «Марочник стали и сплавов». Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

www.c-met.ru

Производство стали

Производство стали в мире

Мировым лидером в производстве стали является Китай, доля которого по итогам 2017 года составила 49 %. Всего в мире в 2015 году было выплавлено 1 620 млн тонн стали, в 2017 году объём мирового производства составил 1 691,2 млн тонн. В десятку стран-лидеров по выплавке стали вошли

Рейтинг ведущих мировых производителей стали

| Рейтинг в 2019 году |

Производитель | Страна | Производство | ||

|---|---|---|---|---|---|

| 2006 г. | 2007 г. | 2019 г. | |||

| 1 | ArcelorMittal | Люксембург | 117,98 | 116,40 | 97,31 |

| 3 | Nippon Steel | Япония | 33,70 | 34,50 | 51,68 |

| 12 | JFE Steel | Япония | 31,83 | 33,80 | 27,35 |

| 5 | POSCO | Ю. Корея | 31,20 | 32,78 | 43,12 |

| 2 | China Baowu Group (Shanghai Baosteel) | Китай | 22,53 | 28,58 | 95,47 |

| 9 | Tata Steel | Индия | 23,95 | 26,52 | 30,15 |

| 6 | Shagang Group (Jiangsu Shagang) | Китай | 14,63 | 22,89 | 41,10 |

| 4 | HBIS Group (Tangshang) | Китай | 19,06 | 22,75 | 46,56 |

| 21 | НЛМК | Россия | — | — | 15,61 |

| 26 | US Steel | США | 21,25 | 20,54 | 15,37 |

| — | China Baowu Group (Wuhan) | Китай | 13,76 | 20,19 | — |

| 14 | Nucor | США | 20,31 | 20,04 | 23,09 |

| — | ArcelorMittal (Riva) | Италия | 18,19 | 17,91 | — |

| 30 | Gerdau Group | Бразилия | 15,57 | 17,90 | 13,13 |

| 35 | ThyssenKrupp | Германия | 16,80 | 17,02 | 12,25 |

| 37 | Северсталь | Россия | 17,60 | 16,75 | 11,85 |

| 28 | Евраз | Россия | 16,10 | 16,30 | 13,81 |

| 7 | Ansteel Group (Anshan) | Китай | 15,00 | 16,17 | 39,20 |

| — | China Baowu Group (Maanshan) | Китай | 10,91 | 14,16 | — |

| 18 | Sail | Индия | 13,50 | 13,87 | 16,18 |

| 32 | ММК | Россия | 12,45 | 13,30 | 12,46 |

| 24 | Techint | Аргентина | 12,83 | 13,20 | 14,44 |

| 10 | Shougang | Китай | 10,55 | 12,85 | 29,34 |

| 23 | China Steel Corp | Тайвань | 12,48 | 12,67 | 15,23 |

| 11 | Shandong Steel (Jinan) | Китай | 11,24 | 12,12 | 27,58 |

| 8 | Jianlong Group | Китай | — | — | 31,19 |

| 13 | Valin Group | Китай | — | — | 24.31 |

Международный рынок стали

По состоянию на 2019 год рынок первичной стали (не считая изделий из неё) оценивался в 380 млрд. долл. США.

Крупнейшими экспортёрами были (2019 год) —

- Китай (39,8 млрд долларов)

- Япония (26,7 млрд долларов)

- Германия (25,4 млрд долларов)

- Южная Корея (23,5 млрд долларов)

- Россия (19,8 млрд долларов);

Импортерами

- Германия (26,3 млрд долларов)

- США (23,9 млрд долларов)

- Китай (21,9 млрд долларов)

- Италия (18,4 млрд долларов)

- Южная Корея (14,7 млрд долларов).

Сертификаты качества и соответствия на стальную продукцию

Подавляющая часть стальной продукции подлежит обязательной сертификации. Для простоты в дальнейшем в этом разделе будет упоминаться «прокат», но такие же требования относятся и к поковкам, отливкам, метизам (например, проволока, лента) и проч.

Сертификат качества оформляется предприятием-изготовителем и удостоверяет соответствие продукции действующим нормативам (ГОСТам, ТУ и иным).

Основные нормируемые характеристики:

- сортамент, то есть геометрия проката (размеры, длина, допустимая кривизна и т. п.);

- химический состав стали;

- технические условия (механические свойства, отделка поверхности, для отдельных видов — структура стали и некоторые другие параметры).

Для каких-то видов проката каждая характеристика нормируется отдельным ГОСТом; какие-то ГОСТы объединяют две и даже все три характеристики.

Примеры:

1. Уголок горячекатаный 50х50х5 мм длиной 12,0 м из марки ст3сп-5 нормируется тремя ГОСТами:

- ГОСТ 8509-93 — на размер (50х50х5мм), длину прутков 12,0 м, допустимую кривизну и т. п.

- ГОСТ 380—2005 на химсостав (ст3сп)

- ГОСТ 535—2005 на механические свойства

2. Круг горячекатаный 25 мм из марки ст20 нормируется только двумя ГОСТами:

- ГОСТ 2590—2006 — на диаметр 25 мм и допустимую кривизну

- ГОСТ 1050-88 (новая редакция 1050—2013) на химсостав, и на механические свойства, качество поверхности и т. д.

3. Арматура АIII 28 мм из марки 25Г2С — все параметры регламентируются по ГОСТ 5781-82.

Сертификаты соответствия (в основном) удостоверяют, что тот или иной вид проката, выпускаемого предприятием, отвечает требованиям, не имеющим прямого отношения к прокату как таковому:

- санитарно-гигиеническим

- строительным

- особым требованиям предъявляемым к прокату для нужд

- атомной

- авиационной

- судостроительной

- некоторых других специальных отраслей промышленности.

Выдаются такие Сертификаты специально уполномоченными организациями — в зависимости от назначения проката.

Получение металла

Есть несколько способов получения железа:

- Прямые способы. Это производство губчатого железа в шахтных и тоннельных печах. Производство железной крицы во вращающихся печах. Возможно получение железа в реакторах кипящего слоя и химико-термический способ.

- Доменный процесс — распространенный метод. Железная руда и флюс восстанавливаются углеродом кокса, в результате получаем чугун. При надобности из чугуна удаляют примеси (фосфор, сера) и избытки углерода в мартеновских печах или в конвертерах. Легированную сталь получают в электрических печах (ЭПС).

- Химически чистое железо можно получить из раствора его солей с помощью электролиза.

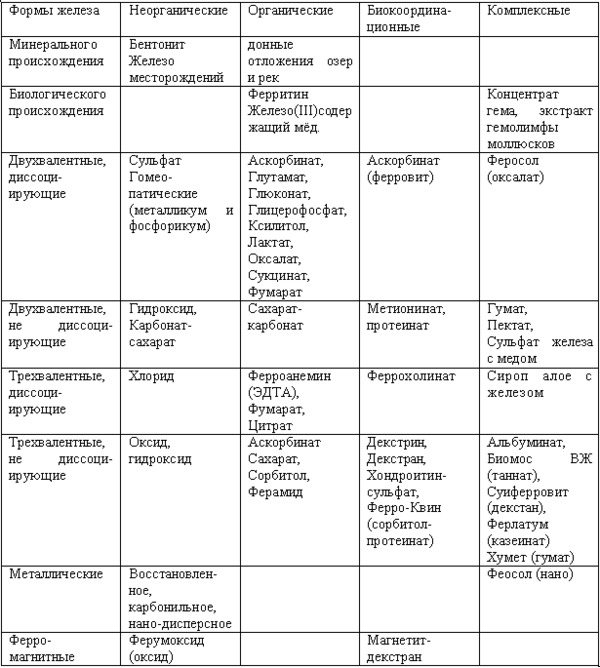

Применение сульфата железа в медицине

В фармацевтике препараты с применением сульфата железа относят к двум клинико-фармакологическим группам:

- стимуляторы гемопоэза;

- препараты, содержащие микро- и макроэлементы.

Применяют для лечения железодефицитных анемий, как антианемические лекарства при недоставке железа для нормального процесса создания миоглобина, гемоглобина, некоторых ферментов в органах кроветворения для стимулирования эритропоэза.

Сульфат железа в медицине применяют с глубокой древности. Его использовали для лечения «бледной немочи» на Руси, древнегреческий врач Мелампас лечил им наследного принца Ификласа Тезалия полторы тысячи лет тому назад, Ибн-Сина применял для борьбы с патологической худобой и для улучшения цвета кожи лица, как укрепляющее средство при водянке рекомендовал Парацельс. В начале XIX века лучшим средством для лечения «бледной немочи», малокровия, общей слабости считались Блодиевые пилюли, предложенные французским врачом Pierre Blaud – они состояли из сульфата железа и карбоната калия.

Сегодня препараты с сульфатом железа применяют при таких заболеваниях, как

- дефицитная анемия;

- период грудного кормления;

- секреторная недостаточность при хроническом гастрите;

- период активного роста;

- беременность;

- неполноценное питание;

- после резекции желудка;

- язва двенадцатиперстной кишки;

- язва желудка;

- недоношенность у детей;

- снижение сопротивляемости организма;

- кровотечения и кровопотери.

Хотя препараты сульфата железа продаются в аптеках без предъявления рецепта, все-таки существуют некоторые ограничения по их использованию. Среди противопоказаний:

- гемохроматоз;

- гиперчувствительность;

- гемосидероз;

- поздняя порфирия кожи;

- талассемия;

- хронический гемолиз;

- заболевания ЖКТ, нарушающие всасывание железа;

- сидеробластная анемия;

- гемолитическая и апластическая анемия;

- различные анемии, которые не связаны с недостатком железа.

Препараты назначают больным, особенно детям, в дозировках с учетом перерасчёта на активное железо.

Лекарства с использованием железа представлены в таблице.

Из истории создания сплава

Сталь D2 – относительно недавно появившийся сплав. Его разработали чуть более полувека назад в США с использованием метода электрошлаковой переплавки, что позволило повысить качество полученного сплава. С его помощью из состава удаляются фосфор и сера, которые, по мнению разработчиков, являются наиболее вредными. Их повышенное содержание нередко приводит к браку и снижению качества стали.

В Америке сплав использовали для изготовления промышленного режущего инструмента и ножей.

Позднее в Японии, Швеции и Германии были разработаны похожие по составу сплавы, которые по своим свойствам не уступают первоначальному образцу, а по некоторым параметрам и превосходят его. Характеристики стали Д2 и аналогичных, разработанных в других странах, различаются незначительно, в основном – в процентном содержании углерода.

Российским аналогом D2 является сталь Х12МФ. Состав сплавов похож; различия свойств зависят лишь от используемых в сплавах пропорций компонентов и особенностей термической обработки.

В настоящее время сплав используют для производства ножей и клинков холодного оружия.