Сборка и отделка обуви. обувь клеевого метода крепления

Содержание:

- АППАРАТУРА

- На что обратить внимание, при выборе обуви?

- Пристрачивание подметок, рубцов и подошв

- Способы крепления обувной подошвы, их особенности, преимущества и недостатки

- 5 Отбор и подготовка образцов

- Из чего делают спецобувь?

- Виды

- Удаление изношенной части подошв и удаление подошв

- V. Выворотный метод крепления

- Литьевой метод крепления подошвы

- Подошвы из пористой резины для обуви рантово- и доппельно-клеевого методов крепления

АППАРАТУРА

2.1. Для проведения испытания применяют разрывные машины марки РТ-250 или другие, обеспечивающие скорость движения нижнего зажима (100+10) мм/мин. Мощность машины не должна превышать нагрузку разрушения более чем в 10 раз. На машину вместо верхнего и нижнего зажимов устанавливают специальное приспособление, изображенное на черт. 1.

2.2. Приспособление представляет собой скобу 7, в которой закрепляют надетую на затяжную колодку испытуемую полупару обуви с помощью винта 8, входящего в штуцерную втулку колодки. Скобу устанавливают на кронштейне 4, прикрепляемом к штоку разрывной машины вместо нижнего зажима, и фиксируют с помощью пальцев 5, закрепленных в соответствующих отверстиях серьги 6 в требуемом положении.

Геленочный участок подошвы закрепляют в зажиме 3 винтом 2, а гибкий хвостовик зажима 9 закрепляют в верхнем зажиме разрывной машины 1. Гибкий хвостовик в процессе испытания по мере необходимости передвигают вверх.

На что обратить внимание, при выборе обуви?

Рабочая обувь с защитными характеристиками в отличие от стандартной предназначена для защиты от многочисленных травм, которые могут возникнуть во время физической работы.

Степень защиты зависит в основном от защитных свойств применяемых материалов и конструкций. Хорошо подобранные, влияют на комфорт работы, поэтому как необходимый инструмент облегчат выполнение задачи, так как правильно подобранные рабочие ботинки обеспечат безопасность во время работы.

Знак CE: один из основных показателей качества продукции подобного рода. Производитель поставивший маркировку CE подтверждает, что продукт введен в эксплуатацию в соответствии с требованиями Европейского Союза.

Сертификат CE это не единственное обозначение, на которые потребитель должен обратить внимание при выборе модели

Рабочие ботинки предназначены для обеспечения безопасности пользователей, поэтому так важно чтобы они были соответствующим образом проверены на прочность от удара и прорыва

Одна из основных категорий защиты используемых для различия особенностей защиты рабочей обуви является категория SB. Она подтверждает что данная модель была оснащена оболочкой, которая в состоянии выдержать силу удара с энергией 200 Дж. Среди других характеристик описывающих отдельные свойства обуви относятся: устойчивость к загрязнению дизельным топливом и поглощение энергии в пяточной части, а также ограниченная проницаемости воды или антистатические свойства.

Защита от холода: основным фактором влияющим на комфорт работы является обеспечение соответствующей температуры тела во время ее выполнения. Человек теряет тепло быстро через голову руки и ноги, поэтому необходимо эти части тела особенно тщательно защищать от холода, предполагая одевание защитной одежды. Обувь должна быть подобрана для погодных условий в которых выполняется работа, особенно если температура ниже чем ноль градусов по Цельсию.

Рабочая обувь в холодную погоду должна быть теплой, прочной и одновременно обеспечивать высокий комфорт при ходьбе. Некоторые производители объединили преимущества защитной обуви с защитой от холода (например защитные ботинки с последней зимней линейки Lahti Pro, изготовленные из высококачественной кожи и имеют подкладку из мехового трикотажа).

Пристрачивание подметок, рубцов и подошв

Подметки, рубцы и подошвы прикрепляют с помощью шила-крючка ручным

строчечным швом или на машинах СПР и СПР-1-Р двухниточным швом.

При ручной пришивке подметки, рубцы и подошвы предварительно

подрезают ножом с ходовой стороны: подметки и рубцы — по всему периметру, подошвы

— по всему периметру, за исключением подкаблучной части. Расстояние подрезки от

края подметок, рубцов и подошв обуви при открытом ранте 3-4мм, при закрытом —

1,5—2мм; глубина подрезки — 1—1,2мм; угол наклона подрезки к ходовой поверхности

подметок, рубцов и подошв 45°. Концы подрезки при постановке подошв должны на

10-12мм заходить на подкаблучную часть. Подрезку увлажняют Смоченной в воде кистью,

а затем подрезанный слой отворачивают тупиком. Подметки, рубцы и подошвы пристрачивают

льняными нитками №№9,5/5, 9,5/6 или капроновыми нитками №1,8, пропитанными варом;

при ремонте светлой модельной обуви с открытым рантом нитки рекомендуется не пропитывать

варом, анатирать пчелиным воском. Проколы делают кривым подошвенным шилом или шилом-крючком

со стороны ранта; конец шила или шила-крючка должен пройти в подрезку на подметке,

рубце или подошве.

Шов, соединяющий подметку, рубец или подошву при машинном и ручном

пристрачивании, должен быть ровным, без пропусков, обрывов и узлов, хорошо

утянутым, проходить по ранту параллельно грани следа обуви, полностью уложенным

в подрезку рубца, подметки или подошвы. Расстояние шва от грани обуви при открытом

ранте 2-3мм, при закрытом — до 1мм. Шов, прикрепляющий подметку или рубец, заканчивается

на расстоянии 6—8 мм от их прямого заднего края; первый и последний стежки шва,

прикрепляющего подошву, должны захватывать спущенные концы ранта и заходить на подкаблучную

часть на 10—12мм. Длина стежков при машинном и ручном креплении 3—4мм; нитки шва

должны переплетаться в середине толщины скрепляемых деталей обуви.

Способы крепления обувной подошвы, их особенности, преимущества и недостатки

Различают несколько вариантов крепежа подошв к верхним частям заготовок. Выбор в пользу одного из них делают в зависимости от материала, из которого изготовлены изделия, типа и предназначения обуви. Из большого перечня технологий выделяются четыре способа – самых популярных. Каждый швейный заготовочный цех использует эти методики.

Гвоздевой метод

Этот классический вариант крепления подошвы может быть по способу установки гвоздей внутренним или внешним. Он надежен и наименее затратный. Подошва присоединяется к стельке гвоздями или винтами из латуни либо стали. Гвоздь проходит затяжную кромку и стельку, после своей острой частью ударяется о вогнутый наконечник машины, в результате чего загибается таким образом, что острие входит снова в стельку. В итоге образуется скоба, препятствующая ослаблению крепления. Этот способ позволяет прочно скрепить подошву с верхом заготовки. Сапоги и ботинки с подошвой, закрепленной таким способом, применяют на промышленных предприятиях.

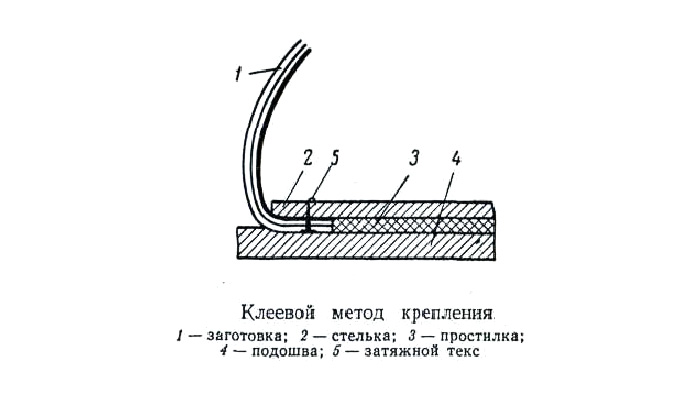

Клеевая технология

Обувная подошва прикрепляется к верхней заготовке клеевым швом. В зависимости от способов изготовления, применяют такие виды клеев:

- перхлорвиниловые;

- наиритовые;

- нитроцеллюлозные;

- с добавлением резины.

К клеевой методике относится и горячая вулканизация. Резиновая заготовка, изготовленная из расплавленного состава, прикрепляется на следы, предварительно натянутые на обувные колодки. После вулканизацию производят в пресс-формах. Во время вулканизации для приклеивания подошвы к кромке рекомендуется применять наиритовый клей. Плюсом технологии является отсутствие сквозных проколов. Минус – модели с приклеенной подошвой поддаются ремонту с затруднением, происходит это из-за того, что затяжные кромки и стельки становятся непрочными под влиянием пота.

Литьевой метод

Производство обуви на обувных предприятиях не обходится без литьевого метода. На основе синтетических полимерных компонентов изготавливают подошву, профиль стелек и их узлы, каркасные и защитные изделия, предназначенные для специального модельного ряда – спортивной и рабочей обуви, обуви на каблуке, набоек. Способ крепления с помощью литья характеризуется надежностью и прочностью. Из минусов – при замене каблучной части придется заменить обувь на новую (при гвоздевом варианте крепежа на изделии заменяется лишь каблук).

Ниточный метод крепления

Подошву присоединяют к стельке при помощи швейной обувной машины. Однониточный шов должен пройти насквозь подошву, затяжную кромку и стельку. Прошивной тип шва обеспечит надежное крепление, но он имеет множество недостатков:

- При сбое стежка происходит быстрое распускание всего ниточного шва, вследствие чего подошва отрывается.

- Чтобы отремонтировать такой тип обуви, придется прокалывать повторно подошву и стельку.

- Шов, проходящий насквозь стельку, образуется на ее поверхностном слое, а это доставляет дискомфорт стопам.

5 Отбор и подготовка образцов

5.1 Кондиционирование обувиПеред вырубкой испытуемых образцов обувь кондиционируют в соответствии с требованиями EN 12222 в течение 24 ч и, если это необходимо, выполняют процедуру старения обуви в соответствии с приложением А.

5.2 Количество образцовОт каждого образца обуви должно быть отобрано не менее двух испытуемых образцов.

5.3 Подготовка испытуемых образцов

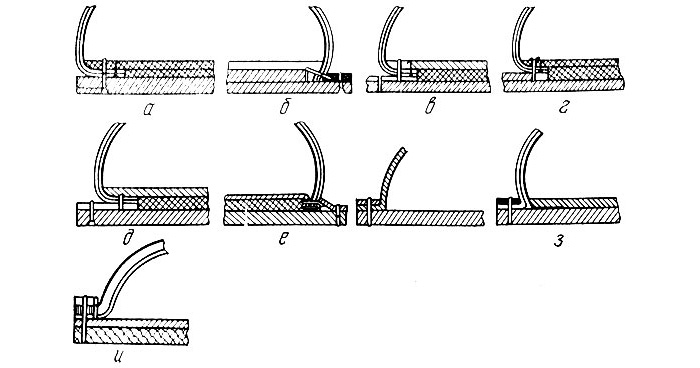

5.3.1 Прочность крепления подошвы с верхом: конструкция тип а (рисунок 1)Испытуемый образец берут с внутренней или с наружной стороны обуви.Испытуемый образец вырубают по линиям X-X и Y-Y под прямым углом к краю подошвы с использованием пресс-резака или ленточной пилы (4.1), чтобы прорубить верх, стельку, подошву или подметку для получения образца шириной ~25 мм. Длина верха и подошвы должна быть ~ по 15 мм, измеренных от затяжной кромки (рисунок 2). Стельку удаляют.

5.3.2 Прочность крепления подошвы с верхом: конструкция тип b, c, d и e (рисунок 1).Испытуемый образец берут с внутренней или с наружной стороны обуви.Испытуемый образец вырубают по линиям X-X и Y-Y, чтобы получить испытуемый образец шириной ~10 мм и длиной не менее 50 мм. Стельку удаляют.Отделяют верх от подошвы на длину ~10 мм, вставляя нагретый нож в клеевой слой (рисунок 3).Примечание — Считают, что для конструкции с или d расстояние от X-X до верхней поверхности стельки составляет не менее 8 мм.

5.3.3 Прочность связи промежуточного слоя: конструкция типов f и g (рисунок 1).Испытуемый образец берут с внутренней или с наружной стороны обуви.Отделяют верх, разрезая вдоль затяжной кромки на линии X-X. Удаляют стельку, если она есть. Вырубают полосу, параллельную и включающую край подошвы по Y-Y, чтобы получить испытуемый образец шириной ~15 мм и длиной не менее 50 мм.Отделяют верх от подошвы на длину ~10 мм, вставляя нагретый нож в клеевой слой (рисунок 3).

Тип a: Стандартная затяжкаКлеевая или формированная подошвы с выступающим урезом

Тип b: Стандартная затяжка с фрезерованной подошвой

Тип c: Стандартная затяжкаПрямой впрыск или вулканизация подошвы или клеевая формованная подошва

Тип d: Затяжка StrobelКлеевая формированная подошва, прямой впрыск или вулканизация подошвы

Тип e: Стандартная затяжка или затяжка Strobel с резиновым рантом и приклеенной подошвой

Тип f: Машинная прошивка подошвы или ранта с подошвой, где подошва приклеена к подложке

Типа g: Многослойная подошваЭто может быть собранная подошва, формованная или литая подошваРисунок 1 — Конструкции обуви с указанием места вырубки испытуемых образцов для испытания на прочность крепления подошвы

1 — ~15;

2 — стелька (удаленная); 3 — линия затяжной кромки; 4 — подошва; 5 — ~15Рисунок 2 — Сечение испытуемого образца

Из чего делают спецобувь?

Каждая пара включает в себя такие значимые элементы конструкции:

- внешние и внутренние детали;

- утеплитель;

- подошву.

Внешняя часть производится из кожи или резины. Самый популярный материал в настоящее время – юфть. Это выделанная кожа крупных домашних животных, которая в зависимости от начальной ценности характеризуется разной ценой. Более дешевый заменитель – кожзам. Резиновая спецобувь дешевле, но в некоторых ситуациях сможет защитить лучше, чем другие варианты. Внутренние детали могут быть из меха, кожи или ткани. Все это отражается на конечной стоимости товара. Самый важный элемент – подошва. Для ее изготовления используют следующие материалы:

- Нитрил. Устойчив к агрессивным веществам, справляется с температурой -40…+100ºС, имеет высокое сцепление с почвой.

- Полиуретан. Легкий материал, но не имеет устойчивости к низким температурам и скользкий.

- Поливинилхлорид. Тяжелый материал и при этом он не сможет противостоять агрессивному воздействию и низким температурам. Однако такую спецобувь просто изготавливать, а стоимость является доступной.

- Термоэластопласт. Наделен высокими характеристиками. Диапазон рабочих температур -100…+100ºС. Однако от воздействия масла и бензина он не поможет.

Виды

В зависимости от особенностей промышленного труда, изготавливают модели различной конструкции. Классификация рабочих ботинок делится по назначению, сезону, материалам, фасону и размерам. По времени года обувь делят на летнюю, демисезонную и зимнюю (утепленную).

По способу защиты отличают:

- от ударов, порезов и проколов;

- от вибраций;

- от скольжений;

- от химического ожога;

- от брызг расплавленного металла, контакта с раскаленной поверхностью, экстремально высокими или низкими температурами;

- от поражения электричеством.

Спецобувь оснащают различными защитными прокладками — с композитным или железным подноском и щитками повышенной прочности. Броня с металлическим носком и стелькой имеет значительный вес (самая тяжелая из стали) и не так удобна в носке, но более надежна при риске проколов и ударов силой от 5 до 200 Дж.

Интересно! Кирзовые сапоги являются дешевым заменителем натуральных, долгое время ими оснащалась русская армия. После указа министра обороны Шойгу они были заменены на, как предполагалось, более долговечные кожаные берцы (аналог американских ботинок Corcoran Marauder).

Однако военнослужащие все равно раскритиковали отечественную продукцию производителей «Паритет», «Донобувь», «Военторг» и «Фарадей». Подошва может быть изготовлена из резины, ПВХ (поливинилхлорид), ПУ и ТПУ (полиуретан и термостойкий ПУ), крепкого и устойчивого к агрессивным средам нитрила (синтетический каучук).

По размеру голенища делят на бахилы, берцы, полуботинки, ботинки, полусапоги и высокие сапоги с полной защитой голеностопа, которые могут доходить высотой прямо до бедра. Застежки бывают на шнурках или на молнии и могут быть дополнительно снабжены защитным кожаным клапаном и системой экстренного расстегивания в случае аварии.

Удаление изношенной части подошв и удаление подошв

Стежки ниточного шва, соединяющего подошву с рантом, перерезают

вручную ножом по периметру, соответствующему последующему наложению подметки и рубца

или по всему периметру шва при замене подошвы

Затем подошву осторожно отделяют

по направлению от носочной к пяточной части. Изношенную подметочную часть подошвы

срезают по линии, проходящей ниже линии пучков на 5—10 мм при постановке неудлиненных

подметок или ниже линии пучков на 25—30 мм при постановке в мужской и женской рантовой

обуви удлиненных подметок

Геленочную часть подошвы (оставшуюся после срезания

подметочной части), так же как и подметки, по прямому краю спускают на ширину

25—30 мм при ремонте мужской обуви и на 20—25 мм при ремонте женской, девичьей и

мальчиковой обуви. В участке наложения рубца подошву срезают косым резом на нет;

ширина среза подошвы, так же как и рубца, — 12—15 мм.

При полной замене подошв в процессе крупного ремонта кожаной

обуви каблуки (если они не представляют одно целое с подошвами) предварительно

удаляют, а лишь затем отделяют подошвы. Если каблуки и пяточная часть подошв прикреплены

гвоздями, тоих перед удалением каблуков и подошв аккуратно извлекают, не допуская

повреждения верха и стельки обуви.

Остатки перерезанных стежков шва, соединяющего подошву с рантом,

полностью удаляют с помощью кривого шила и плоскогубцев.

V. Выворотный метод крепления

Этот метод крепления состоит из следующих операций:

- Увлажнение кожаной подошвы.

- Прикрепление подошвы к колодке.

- Предварительное скрепление заготовки с подошвой.

- Прикрепление подошвы.

- Снятие обуви с колодок и выворачивание ее.

- Простилание следа обуви.

- Околачивание обуви, утюжка верха, глажение подошв.

- Сушка обуви.

При выворотном методе крепления низа прикрепление подошв предшествует формированию обуви или в какой-то степени совмещается с формованием.

Порядок выполнения операций и технология крепления зависят от материала подошвы. Увлажненную кожаную подошву накладывают на колодку бахтармой вверх, надевают на колодку увлажненную заготовку и скрепляют край заготовки подошвой скобками или клеем. Подошва из войлока скрепляется с увлажненной заготовкой клеем. Ширина выступающей части нижнего края заготовки — 14 мм. При скреплении заготовки с подошвой на машине 02074/Р2 для глухой затяжки скобками они располагаются по всему периметру на расстоянии — 9 мм от грани подошвы. Расстояние между центрами скобок в носочной части — 10 мм, в геленочной 16-20 мм, в пяточной 10-12 мм.

Заготовка должна облегать колодку так, чтобы не было складок по грани подошвы.

Прикрепление подошв. Войлочные подошвы и подошвы из жесткой кожи ишивают к заготовкам тамбурным швом на машине 03007/Р2 или на машине фирмы Менус для пристрачивания подошв к обуви. Нитки льняные № 9,5/5 или 9,5/6 и капроновые № 1,8 или 2,0, игла № 5.

Расстояние строчки от края подошвы 3-4 мм, длина стежка 6-8 мм. Нитку углубляют в подошву на 1/2 ее толщины. Подошвы из спилка и мягких кож для верха обуви хромового дубления пришивают на швейной машине 94 кл. хлопчато-бумажными нитками № 6-10, иглой № 110. На ходовую поверхность подошвы кладывают заготовку лицевой стороной и скрепляют несколькими стежками юсочной и пяточной частях. После этого пристрачивают заготовку к подошве всему периметру на швейной машине так, чтобы конец строчки заходил за начало ее на 10-15 мм. Расстояние строчки от краев скрепляемых деталей 1,5-2,0 мм. Число стежков 4-5 на 10 мм строчки.

После прикрепления подошвы к заготовке (подошва из жесткой кожи) удаляют скобки, снимают обувь с колодки и выворачивают.

В обуви с подошвой из спилка или кож для верха обуви хромового дубления после выворачивания тачной шов должен быть разглажен и околочен так, чтобы линия шва была выше плоскости подошвы на 3-5 мм.

Простилание следа обуви. На внутреннюю поверхность подошвы, ограниченную краями затяжной кромки заготовки, наклеивают простилку из войлока, ткани или простилочного картона клеем (рецепты 13а, б; 15г, д, 16; 17; 18; 19; 24) так, чтобы она не заходила на затяжную кромку заготовки.

В обувь с подошвами из спилка и кож хромового дубления для верха обуви вклеивают еще подпяточник (вкладыш). После этого вклеивают вкладную стельку, окантованную текстилем или материалом подкладки.

Обувь с подошвой из кожи надевают на колодку и подвергают влажнотепловой обработке на установке ВТОО при относительной влажности воздуха 100%, температуре 60-65° С в течение 1-2 мин, скорость движения воздуха 1,0-1,5 м/сек. В течение последующих 3-4 мин обувь обрабатывают горячим сухим воздухом при температуре 100-120° С и скорости движения 5-10 м/сек.

Околачивание обуви, утюжка верха, глажение подошв. Все неровности на ходовой поверхности подошвы, а также линию шва, скрепляющую заготовку с подошвой, околачивают так, чтобы не было неровностей, утолщений и бугров. Морщины, имеющиеся на верхе заготовки, разглаживают. Температура утюга 80-100° С.

Подошвы из кож для низа обуви слегка увлажняют водой и оглаживают на машине 04188/Р3.

Сушка обуви. Время сушки обуви зависит от материала верха и низа. Температура воздуха в сушилке 55 ± 5° С. Содержание влаги в кожаных подошвах и задниках после сушки 18% по отношению к весу их в увлажненном состоянии.

Литьевой метод крепления подошвы

Особенностью литьевого метода крепления является то, что процесс крепления низа обуви совмещен с его формованием. Такая обувь не имеет никаких механических крепителей подошвы к верху обуви, будь то гвозди или нитки, также не применяется химический крепитель – клей. Крепление подошвы к заготовке верха происходит путём проникновения (адгезии) полиуретана или резины в кожу верха и стелечные материалы. Благодаря этому в десятки раз увеличивается площадь соединения (контакта) данных деталей. Таким образом, получается монолитное соединение низа обуви с верхом. Прочность крепления подошвы методом прямого литья, по сравнению с методом гвоздевого или бортопрошивного крепления, выше в пять раз. Отсутствие крепителей, а следовательно – отверстий и клеевых швов, делает такую обувь исключительно стойкой к влаге и агресивным средам, а также более лёгкой и гибкой, что в целом повышает ее комфортность при ходьбе.

В качестве материала подошвы чаще всего используют

- ПУ (Полиуретан) – это уникальный синтетический полимерный материал. “Материал с неограниченными возможностями” состоит главным образом из двух типов сырья, изоцианата и полиола, которые получают из сырой нефти.Полиуретан характеризуется высокими физико-химическими и эксплуатационными свойствами, а именно:

- самый низкий коэффициент теплопроводности из теплоизолирующих материалов;

- устойчив к воздействию открытого пламени и теплового излучения, теплостойкость около +100°С, а для твердых типов – до +120°С;

- имеет свойство электрического изолятора, электропроводность соответствует параметрам большинства других пластмасс;

- имеет устойчивость к агрессивным средам: к солям, химическим соединениям, ультрафиолетовому излучению, к действию микроорганизмов.

- эластичен, имеет хорошую прочность к деформациям и устойчивость к раздиру, не расслаивается и не растрескивается при температуре от -20°С до +100°С, не обледеневает;

- повышенная износостойкость, устойчивость к истиранию.

Таким образом, с применением полиуретана значительно увеличивается качество и долговечность изделий, обувь очень лёгкая, комфортная и надежная.

- ПУ-ПУ – Изготовление подошвы из двухслойного полиуретана даёт возможность получить обувь улучшенного качества – облегчённую за счёт вспененного промежуточного слоя и более износостойкую благодаря монолитной ходовой поверхности. Промежуточный слой дополнительно обладает амортизирующими и антистатическими свойствами, гасит ударные нагрузки, а также придаёт подошве легкость, комфортность и повышает теплоизоляционные свойства.

- ПУ-ТПУ В этом методе крепления идёт применение комбинированной двухслойной подошвы ПУ-ТПУ. Промежуточный полиуретановый слой обладает такими же свойствами как в ПУ-ПУ, а для изготовления второго слоя применяется термопластичный полиуретан (ТПУ), который хорошо себя зарекомендовал в специфических и экстремальных условиях, при температуре от -40С до +120С. Подошва ТПУ имеет самую низкую потерю объёма при истирании и более высокий показатель на изгиб.

- Нитрильная резина . Подошва из нитрильной резины обладает высокой термостойкостью при воздействии высоких температур (до +300°С), эластичностью при низких (-35°С), высоким коэффициентом сцепления с поверхностью и повышенной стойкостью к истиранию. Нитрильная резина устойчива к агрессивному воздействию различных растворителей, масел , нефтепродуктов. При литьевом методе крепления возможна комплектация антипрокольной металлической стелькой и защитным металлическим подноском (Мун 200).

Изготовление подошвы с применением полиуретана и резины позволяет сочетать все лучшие свойства этих материалов в одном изделии. Промежуточный слой из полиуритана обладает амортизирующими и антистатическими свойствами, гасит ударные нагрузки, а также придает подошве комфортность, легкость и повышенные теплоизоляционные свойства. Для ходовой поверхности, изготовленной из нитрильной резины характерна термостойкость (до +300°С) и эластичность при низких (-35°С). Обувь с подошвой ПУ-Резина имеет высокий коэффициент сцепления с поверхностью, что делает ее удобной при эксплуатации обуви в зимних условиях, устойчива к истиранию, что значительно продляет срок носки , устойчива к агрессивному воздействию масел , нефтепродуктов, растворителей, кислот и щелочей.

При литьевом методе крепления возможна комплектация антипрокольной металлической стелькой и защитным металлическим подноском (Мун 200).

На сегодняшний день изготовление обуви литьевого метода крепления с двухслойной подошвой ПУ+Резина является самой прогрессивной технологией.

Подошвы из пористой резины для обуви рантово- и доппельно-клеевого методов крепления

Перечень операций

- Выравнивание подошв по толщине.

- Шлифование подошв с неходовой поверхности, удаление пыли.

- Фрезерование площадки на ходовой поверхности подошв для реквизитов.

- Шлифование пяточной части подошв с ходовой поверхности и удаление пыли.

- Намазка клеем пяточной части ходовой поверхности подошв, сушка.

- Намазка клеем неходовой поверхности подошв, сушка.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

1. Выравнивание подошв по толщине

- A. Подошвы выравнивают с неходовой поверхности. Толщина подошв после выравнивания должна быть 8,2÷11,2 мм.

- B. Машины типа ДН-3-0, 05260/Р1 и 05095/P1 для выравнивания по толщине плоских неприкрепленных деталей низа обуви; толщиномер ТР 25-100 по ГОСТ 11358-74.

Примечания: 1. Рекомендуется применять шпальтованные резины, тогда операция исключается. 2. Рекомендуется выравнивание толщины подошв производить в пластинах на машинах с ленточным ножом.

2. Шлифование подошв с неходовой поверхности, удаление пыли

- A. Подошвы равномерно шлифуют с неходовой поверхности без выхватов и пропусков. Пыль с обработанной поверхности удаляют. Толщина подошв должна быть 8÷11 мм.

- B. Машины типа ШН-1-О, 04163/Р3, 04127/Р10 и машина 347 TV фирмы «Сигма» для шлифования плоских неприкрепленных деталей низа обуви; шлифовальные круги № 50 и 60 по ГОСТ 2424-83; шлифовальная шкурка № 63-100 по ГОСТ 5009-82; толщиномер ТР 25-100 по ГОСТ 11358-74.

3. Фрезерование площадки на ходовой поверхности подошв для реквизитов

- A. Площадку выфрезеровывают на ходовой поверхности геленочной части подошв. Размеры и форма площадки для реквизитов определяются лабораторией фабрики согласно ГОСТ 27837-88.

- B. Машины для фрезерования подошв; шарошка; алмазные круги; фреза; шлифовальные круги № 50 и 60 по ГОСТ 2424-75.

4. Шлифование пяточной части подошв с ходовой поверхности и удаление пыли

- A. Подошвы шлифуют с ходовой поверхности в пяточной части по гофрам, не допуская выхватов и пропусков. Пыль с обработанной поверхности удаляют.

- B. Машины типа ШН-1-О, 04163/Р3 и 04127/Р10 для шлифования подошв под каблук; шлифовальные круги № 50 и 60 по ГОСТ 2424-83; шлифовальная шкурка № 63÷100 по ГОСТ 5009-82.

5. Намазка клеем пяточной части ходовой поверхности подошв, сушка

А. На отшлифованную пяточную часть ходовой поверхности подошв по всей площади наносят равномерный, без пропусков и утолщений слой клея. Клеевую пленку высушивают по режиму, установленному для соответствующего клея.

Б. Клей полихлоропреновый (наиритовый).

В. Стол; сушилка СОХ-38; сосуд для клея; кисть; часы электровторичные по ГОСТ 22527-77.

6. Намазка клеем неходовой поверхности подошв, сушка

А. На отшлифованную неходовую поверхность подошв по всей площади или от края полочки ранта для резиновых подошв по всей площади наносят равномерный, без пропусков и утолщений слой клея. Клеевую пленку высушивают по режиму, установленному для соответствующего клея.

Б. Клей полихлоропреновый (наиритовый).

В. Стол; сушилка СОХ-38; сосуд для клея; кисть; часы электровторичные по ГОСТ 22527-77.