Нож из пильного диска своими руками

Содержание:

- Как ковать клинок из напильника

- Подготовка рукояти к склеиванию

- Изготовление ножа из полотна

- Приёмы обращения с металлом

- Особенности ножа из напильника

- Как сделать нож из мехпилы своими руками

- Поэтапное руководство по созданию резца по древесине

- Нож из цепи от бензопилы

- Материалы для изготовления

- Нож из рапида своими руками

- Вырезание и первичная обработка заготовки

- Как изготовить нож из рапида своими руками

- Рекомендации

Как ковать клинок из напильника

Для ковки потребуется стандартный набор кузнеца: горн, наковальня, пара молотов (один 1,5-2 кг, и 0,3-0,5 кг), клещи, щетка по металлу.

Подготовка материала

Изготавливая нож из напильника кузнечным способом, первое, что потребуется, это обжечь сталь. Процедуру делают следующим образом.

- Разжигают огонь в печи (не газовой!) и закладывают заготовку в очаг.

- Выдержать металл в огне примерно 4-5 часов.

- Дать остыть заготовке вместе с печью.

Это делается с целью отпустить металл, так как в инструментах он дополнительно закален и, если этого не сделать, при ковке возникнут напряжения в структуре.

После обжига температуру горения нужно уменьшать постепенно, после чего оставить заготовку в тлеющих углях до полного остывания (по времени около суток). Если остудить разогретый металл очень резко, то он попросту может растрескаться или даже раскрошиться.

Ковка

При соблюдении всех технологий ковки ножа в домашних условиях, процесс будет несложным и уже с первой попытки может получиться довольно неплохое изделие. Ковку простого прямого клинка делают по следующему алгоритму.

Заготовку из напильника нужно поместить в горн и довести до требуемой ковочной температуры. Например, для марки стали 9ХС, она составляет верхний предел в 1180 градусов, нижний — 800.

Проверяем по цвету раскаленной заготовки, используя шкалу температур и окраски стали.

Когда нагрев достигнет требуемого предела, заготовку клещами укладывают на наковальню и проковывают ее (обжимают). Всю поверхность нужно обжать за один нагрев.

- После металл разогревают и начинают формировать полосу приблизительно требуемой толщины.

- Спуски клинка можно будет сформировать после окончания ковки — на наждаке или применив болгарку. Однако, можно это сделать и ковкой, придав ножу нужное сечение в поперечнике.

- Заготовку опять нагревают и проковывают место, где будет рукоять — хвостовик. При этом нужно отступить немного меньше длины края полосы, примерно две трети от планируемой рукояти. При формовке хвостовика он вытянется и примет нужную протяженность.

Также, вместе с хвостовиком, поковкой придают конфигурацию плечам клинка (место, где сходятся хвостовик и лезвие).

По окончанию выкованный нож оставляют в горне до полного остывания.

Немного другая технология будет при изготовлении якутского ножа. Клинок нужно формировать полукруглого сечения, а после формируют дол с противоположной стороны.

Алгоритмы поковки якутского ножа можно посмотреть в представленном видеоматериале:

Ковка ножа из подшипника более сложный технологический процесс для начинающего кузнеца. Но все будет зависеть от планируемых размеров клинка. Например, можно сделать неплохой нож при ковке из единственного ролика подшипника. Техника работ показана на видео:

Большие ножи можно сделать из стенок подшипника, предварительно распилив их и сковав вместе.

Когда ковка завершена, клинок стабилизируют, поместив его в очаг горна и оставив остывать там.

Планируя поковку ножа, можно изначально потренироваться на различных материалах. Например, можно взять полосу рессорной стали 65Г. Из нее также можно сделать хороший образец рабочего клинка, так как такая сталь довольно высокого качества, а ее объема будет достаточно для изготовления десятка различных ножей.

Некоторые специалисты рекомендуют перед поковкой ножей набить руку на ковке подков! При отработке такой технологии тренируются все те же кузнецкие приемы.

Попрактиковавшись, можно выковать практически любой клинок.

Если Вы можете поделиться своим опытом, оставьте свои комментарии или примите участие в обсуждении этого материала. Расскажите, какие материалы и приемы вы использовали при поковке ножей, а также какие типы приходилось изготавливать.

Подготовка рукояти к склеиванию

Чтобы рукояти хорошо прилегали к хвостовику после проклейки эпоксидной смолой, при помощи ровной поверхности и наждачной бумаги одну сторону у каждой из частей я сделал максимально плоской. Так точно не будет пробелов после склеивания. На этом месте я также определился с формой рукояти, и чтобы окончательно убедится в этом, я нанес ее примерные очертания. Затем я снова перенес очертания хвостовика на деревянную часть рукояти. Выпилил лобзиком примерную форму на одной из частей, и затем, приложив ее к другой, перенес контур на вторую. Эта операция дала мне возможность сделать примерно одинаковые части, что будет удобным при склейке. На последнем фото изображена примерка, чтобы проверить, все части хвостовика покрываются деревом.

Изготовление ножа из полотна

Изготовление ножа

Если полотно большое и не имеет сильного износа, то из него можно сделать несколько клинков разного назначения. Потраченные силы и время того стоят.

Нож из циркулярной пилы своими руками делается в такой последовательности:

- На полотно прикладывается лекало, намечаются контуры клинка. Поверх маркера керном наносятся царапины или точечные линии. Так рисунок не сотрется при выпиливании заготовки и ее подгонке под нужную форму.

- Из диска циркулярной пилы выпиливаются заготовки. Для этого лучше использовать болгарку с диском по металлу. Следует оставлять запас 2 мм от контура. Это нужно для того, чтобы убрать сожженный болгаркой материал. Если болгарки под руками нет, то выточить заготовку можно с помощью тисков, молотка и зубила или ножовки по металлу.

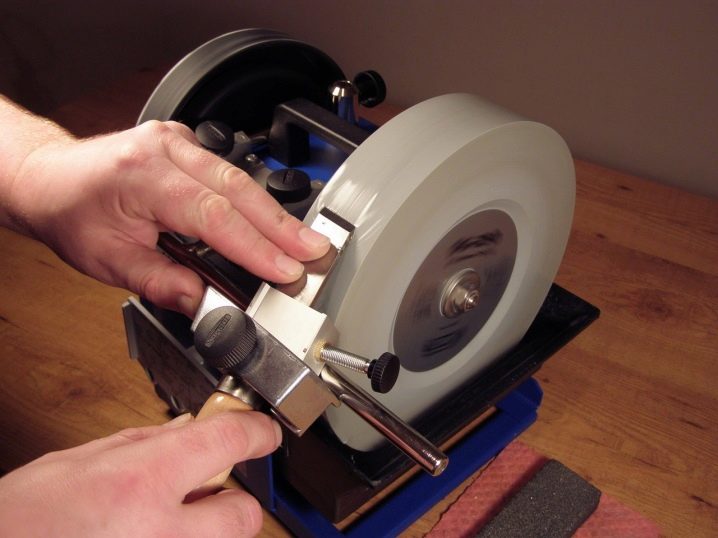

- На точильном станке стачивается все лишнее. На этот процесс придется потратить много времени, чтобы не перекалить сталь. Чтобы этого не допустить, заготовку нужно регулярно опускать в воду до полного остывания.

- Намечается лезвие. Здесь нужно быть внимательным, чтобы сохранить контур ножа, не спалить его и выдержать угол 20º.

- Выравниваются все прямые участки. Это удобно делать, прикладывая заготовку к боковой части точильного круга. Переходам придается округлая форма.

- Деталь очищается от заусенец. Проводится шлифовка и полировка клинка. Для этого используется несколько сменных кругов на точильном станке.

Отдельно следует остановиться на том, как делается ручка. Если используется древесина, то берется монолитный фрагмент, в котором делается продольный пропил и сквозные отверстия. После этого болванка насаживается на клинок, в нем намечаются отверстия для крепежа. Фиксация рукоятки на клинке производится с помощью заклепок или болтов с гайками. В случае с болтовым соединением шляпки метизов утапливаются в древесине и заливаются эпоксидным клеем.

Когда ручка собирается из пластика, используются 2 накладки, которые должны быть симметричными. Для придания ножу оригинальности пластиковые накладки раскрашиваются с внутренней стороны. В накладках можно делать полости, заполняемые украшениями, изделиями из цветных и драгоценных металлов, маленькими компасами и фотографиями.

После закрепления на клинке, рукоятки обтачиваются до тех пор, пока не приобретут необходимую форму и гладкость.

Приёмы обращения с металлом

Чтобы лезвие было крепким и тугим, в ходе его создания требуется придерживаться правил обращения с железом.

На полуфабрикате не должно быть заметных и невыраженных дефектов. Прежде чем приступать к работе, заготовки необходимо обследовать и простучать. Целостный элемент звучит звонко, а бракованный – приглушённо.

При создании проекта и чертежа конфигурации режущего компонента требуется избегать углов. В подобных областях сталь способна переломиться. Переходы необходимо делать гладкими, без крутых поворотов. Скосы обуха, предохранителя и рукояти нужно сточить под углом 90 градусов.

При вырезании и обработке нельзя допускать перегрева металла. Это ведёт к снижению прочности. «Пережаренное» лезвие становится непрочным либо мягким. В процессе обработки деталь необходимо регулярно остужать, всецело окуная её в ёмкость с холодной водой.

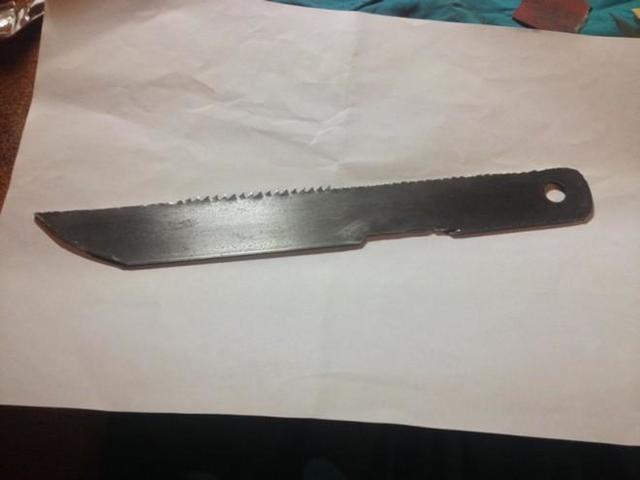

Создавая нож из пильного диска, необходимо не забывать, что этот элемент уже прошёл процедуру закалки. Заводские пилы рассчитаны на работу с крепкими сплавами. Если не нагреть изделие сверх меры во время вытачивания и обработки, то закаливать его не потребуется.

Особенности ножа из напильника

Самодельный нож из старого инструмента имеет отличительные особенности. Напильник, произведенный во времена СССР, изготовлен из углеродистой стали высокого качества и идеально подойдет для режущего инструмента. Он прочный, легко обрабатывается, в процессе эксплуатации просто и быстро затачивается.

Рашпиль, напильник с крупными зубьями, также подойдет в качестве заготовки, больше в качестве охотничьего или походного ножа. Если с одной стороны оставить зубья напильника, то нож становится многофункциональным: им можно в случае необходимости очистить любую поверхность, снять стружку, подготовить хворост для костра.

Плюсы и минусы

Ввиду отсутствия условий для обработки металла на наковальне получить кинжал из напильника с тонким лезвием сложно. Для этого понадобится много времени и усилий, так как углеродистая сталь плохо затачивается бытовым инструментом, не приобретает нужной степени упругости. Поэтому проектирование ножа с грубым дизайном и минимальной степенью обработки сокращает время работы над лезвием.

Благодаря свойствам металла, и которого изготовлен напильник, можно изготовить много видов режущего инструмента:

- свинокол;

- финку;

- танто;

- стилет;

- метательное оружие.

Нож из углеродистой стали редко тупится, хорошо режет, из-за большого веса легко справляется с твердыми текстурами. Лучше всего, если в распоряжении мастера будет наковальня, возможности для закалки металла. Без этого материал значительно более хрупкий. Изготовление ножа возможно без ковки и нагрева, тогда нужен альтернативный способ закалки металла.

Недостатком ножа из старой заготовки является его низкий уровень гибкости. Он сломается при попытке изгиба лезвия ввиду особенностей материала. Второй минус – если во время работы допустить ошибку или неточность, то заготовка придет в негодность, или нож будет иметь дефект.

Как сделать нож из мехпилы своими руками

Толщина мехпилы обычно 2-2,5 мм, если вы не найдете другого варианта. Этого вполне достаточно для выполнения всех ножевых задач. Они легки в руке, долго держат заточку и будут полностью легальны. С длинной только не прогадайте. А по остальным качествам, нож не будет подпадать под статью о холодном оружии.

Нож из мехпилы сделанный своими руками.

Нож из мехпилы сделанный своими руками.

Этот процесс можно условно разделить на несколько этапов. Для подробного и понятного описания мы так и сделаем:

Конечно, первым делом – макет-чертеж. Если опыта маловато, не брезгуйте этим моментом, он реально важен. Измерьте саму «пильную» заготовку, макет не должен выступать за края, и не забываем про хвостовик и рукоять. Все эти моменты, нужно учитывать изначально.

Перенесите эскиз на кусок пилы черным маркером. Зажимаем его в тиски и отрезаем при помощи УШМ кусок нужной нам длины. На этом же этапе вырежьте хвостовик, чтобы больше к тискам и «болгарке» не возвращаться

После черновой работы все заусенцы «уберите» напильником.

Особое внимание уделяется будущим спускам. Этот процесс самый важный и отнестись к нему нужно со всей серьезностью

Берем уже почти «клинок» и закрашиваем его черным маркером, затем для разметки воспользуемся штангенциркулем. Замеряем спуски в соответствии с макетом. Затем аккуратно и, главное, симметрично проводим вдоль клинка полосу, при помощи штангенциркуля. На черной краске должна вывестись процарапанная полоса. Аналогично делаем и с другой стороны. Разметку обязательно обведите серебристым маркером, желательно чтобы он был с алюминиевой пудрой.

Для выведения спусков лучше всего воспользоваться специальным приспособлением, подробнее в статье: «Как сделать спуски на ноже«. Это будет гораздо быстрее и главное – точнее. А теперь про маркер с алюминиевой пылью, при работе на шлифовальном станке, заготовка будет греться. Простой будет банально «выгорать», а именно такой, как описан выше, наоборот, станет застывать и не отвалится. Благодаря такой небольшой хитрости – спуски получатся идеальными. Лента на гриндере для выработки спусков не нужна с сильно мелким зерном, достаточно P80 и P120. Довести до идеала можно и позже, а это черновой вариант.

Начинайте делать спуски от рукояти, после выведения одной стороны проделываем то же самое и с другой. Убедившись, что все в порядке, можно пройтись войлочным кругом с пастой. Затем клинок стоит обернуть малярным скотчем несколько раз — это и защита от пореза, и подготовка к работе с рукоятью.

Ручка будет выполнена из деревянных симметричных накладок. Насверливаем в хвостовике отверстия. Размечаем брусок и делим ровно на две части. В соответствии с отверстиями на клинке сверлим их на накладках. Затем нужен распил вдоль рукояти, в соответствии с хвостовиком. Все разметив и примерив, принимаемся за форму ручки, здесь ориентируйтесь только на свой вкус. Подробнее в статье: «Как сделать ручку для ножа«.

Когда детали будут готовы, можно соединять их клепками. Нож почти готов, осталось обработать рукоять в горячем воске. Если его у вас нет, можно использовать натуральные масла, составы на основе латекса, силикон или специальные пропитки для дерева.

Самодельный нож из механической пилы.

Самодельный нож из механической пилы.

Внимательный читатель, может обратить внимание на список инструментов, половина из которого не использовалась. Поясним, лучше иметь запас всего необходимого, так любая мелочь может свести работу немного в другую сторону

Так что не брезгуйте этими вещами и пусть они будут у вас всегда под рукой.

Оставлять клинок просто сведенным нельзя ни в коем случае. Для этого делаем подводы на алмазном бруске, с самыми маленьким зерном. И выводим режущую кромку. Процесс лучше производить с мыльной водой.

Поэтапное руководство по созданию резца по древесине

Создание полуфабрикатов под лезвие для резца

Элементы под лезвие резца выполняются из бывшего в употреблении циркулярного диска. Для этого диск по разметке разрезается посредством углошлифовальной машины на несколько прямоугольных полос размером приблизительно 20×80 миллиметров. Каждая полоса — это резец в будущем.

Придаем очертание основным резцам

Каждый резец требуется обработать до требуемой конфигурации. Процесс можно реализовать 2 приемами: посредством затачивания на станке и ковкой. Ковка необходима для формирования прогиба, а обтачивание – для образования единой конфигурации лезвия.

Заточка

Чтобы выполнить заточку лезвия, нужен наждачный станок с камнем маленькой зернистости. Заточка выполняется под наклоном приблизительно в 45 градусов, а длина заостренной части равняется где-то 20-35 миллиметров с учетом совокупной длины резца. Само лезвие может точиться как руками, так и на оснастке.

Создание ручки для комфортной резьбы

Чтобы пользование инструментом было исключительно комфортным, потребуется сделать деревянную рукоять. Рукоять выполняется на спецоборудовании либо руками, способом строгания и последующей шлифовки посредством наждачки.

Состыковка лезвия с ручкой

Стальное лезвие вставляется вовнутрь ручки из древесины. Для этого внутри рукоятки высверливается отверстие в глубь до 20-30 миллиметров. Полотно резца будет находиться снаружи, а сама основа заколачивается в полость ручки.

Монтирование венца

Стопорное кольцо из стали ставится для того, чтобы закрепить лезвие. На деревянной рукояти прорезается специализированный контур точно по размеру кольца. Затем нарезается резьба и уже на изготовленную резьбу фиксируется само венцовое кольцо. В результате деревянная рукоять должна сдавиться со всех сторон, а лезвие – плотно зафиксироваться в «теле» изделия.

Шлифование лезвия

Чтобы резьба по древесине была предельно качественной, нужна доводка лезвия. Для этого применяется мелкий точильный брусок либо обычная керамика. На плоскость лезвия льется немножко масла (возможно употребление моторного), а затем резец точится под углом 90 градусов.

О том, как слелать нож из циркулярного диска своими руками, смотрите в следующем видео.

Нож из цепи от бензопилы

Цепи от пил изготовлены из качественного сплава, который отлично переносит длительное трение и высокую температуру. Процесс изготовления клинка длительный и трудоемкий, но в результате выходит красивый, уникальный и очень прочный нож. Для работы потребуется тяжелая наковальня, мангал и древесный уголь. Чтобы легче было обращаться с раскаленной заготовкой, необходимо приобрести кузнечные щипцы.

Изготовление клинка из цепи от бензопилы нужно проводить в такой последовательности:

- Подготовить одежду и рукавицы из плотной ткани и защитную маску. Засыпать древесный уголь в очаг и поджечь его с помощью специальной жидкости.

- Сложить заготовку из цельного куска цепи. В том месте, где будет рукоятка, можно добавить несколько отрезков от цепи. Следует помнить, что результатом работы должно стать единое монолитное изделие. Отдельно рукоятка к ножу не делается.

- Положить заготовку на угли. Обеспечить приток воздуха, чтобы поднять температуру. Дождаться, пока сталь не приобретет темно-красный цвет. В таком состоянии она становится ковкой, не теряя качественных характеристик.

- Достать раскаленную цепь из огня и уложить ее на наковальню. Несколькими сильными ударами сплющить ее так, чтобы звенья сплавились между собой, превратившись в единую монолитную деталь.

- Поэтапно, нагревая заготовку в печи и придавая ей молотом нужную форму, выковать нож, у которого обозначена рукоятка и клинок. После остывания заготовки провести ее заточку и полировку.

- Провести закаливание изделия. Для этого его нужно снова раскалить докрасна и опустить в холодную воду. После этого можно провести отделку ножа. Для этого используется кислота и гравировальная машина. Готовый клинок снова полируется и отмывается в теплом мыльном растворе.

При самостоятельном изготовлении клинка необходимо придерживаться определенных параметров, чтобы готовое изделие не попало под категорию холодного оружия.

https://youtube.com/watch?v=ysDAlTiEmv8

Материалы для изготовления

Для того, чтобы сделать ручной резак, вам понадобятся:

- старый плоский напильник;

- газовый баллон и газовая горелка;

- огнеупорные кирпичи для горна;

- болгарка;

- ленточный шлифовальный станок;

- тиски;

- керн;

- маркер;

- лист бумаги, карандаш, резинка ножницы;

- баллончик с акриловой грунтовкой;

- емкость с маслом;

- электродуховка.

Шаг 1. Собираем горн

1

Выкладываем огнеупорные кирпичи, как показано на фотографии, собирая мини горн.

В верхнем кирпиче необходимо предусмотреть отверстие для вставки газовой горелки. Также подготовьте полкирпича, чтобы закрывать горн спереди.

2

Подсоединяем газовую горелку к баллону и вставляем ее в горн.

Шаг 2. Производим отпуск стали

Напильник изготовлен из твердой инструментальной стали с поверхностной закалкой. Чтобы увеличить пластичность стали и снять внутреннее напряжение и производится отпуск стали.

1

Отрезаем болгаркой хвостовик напильника.

2

Включаем газовую горелку и помещаем напильник в горн более широкой стороной.

3

Переднюю часть горна закрываем половиной кирпича.

4

Когда напильник нагревается до ярко-красного цвета, выключаем газ и оставляем напильник остывать в закрытом горне.

Шаг 3. Рисуем модель резака и переносим ее на напильник

1

Пока напильник остывает, на листе бумаги нарисуем модель резака. Его дизайн, соотношение ручки и режущей части – все полностью зависит от вас.

Эскиз нужно выполнять в масштабе 1:1.

2

Вырезаем модель и прикладываем ее к отпущенной части напильника.

3

Акриловым грунтом переносим контур резака на напильник.

Если переносить контур маркером, он расплывется по насечке и будет нечетким.

Шаг 4. Вырезаем нож и затачиваем режущую кромку

1

Обрезаем все лишнее болгаркой.

2

Обтачиваем все неровности на ленточном шлифовальном станке, периодически опуская резак в воду.

3

Намечаем и просверливаем отверстие в ручке резака. Так его будет удобнее хранить на стенде с инструментами.

4

Затачиваем режущую кромку на ленточном шлифовальном станке с двух сторон.

Шаг 5. Закаляем лезвие резака

1

Включаем горн и помещаем в него резак так, чтобы лезвие грелось больше.

2

После того, как лезвие раскалиться, плоскогубцами достаем резак и окунаем лезвие в емкость с маслом.

Во избежание ожогов работы следует проводить в защитных перчатках.

3

Заточенный и закаленный таким образом резак, легко царапает стекло, оставляя глубокие борозды.

4

Но произведя закалку, мы опять увеличили хрупкость стали. Чтобы немного уменьшить ее и снять внутренне напряжение стали, произведем ее отпуск, нагрев резак в электродуховке до 200 градусов.

5

После остывания резака, отшлифовываем его и выправляем лезвие. Резак готов к эксплуатации.

Ручной резак своими руками

Как сделать нож из напильника своими руками | +Видео

10

Total Score

Делаем ручной резак своими руками

Помогла Вам наша статья?

10

Нож из рапида своими руками

Быстрорежущая сталь разных марок для ножей

Нож состоит из двух главных частей – клинок и рукоять. Важны обе части. Данная статья нацелена на режущую часть ножа. Марка стали играет важнейшую роль на технические характеристики конечного изделия. Не менее важен процесс изготовления клинка.

Редко люди рассказывают о предварительном отборе заготовки. Со слов профессионалов ножевого ремесла, обязательным и первоначальным этапом является – отсев брака. Проверка проходит простым бросанием заготовок на деревянную поверхность. Сделать это необходимо несколько раз, поддавшиеся трещинам изделия – бракуются.

Найти сталь от быстрорежущей пилы в России достаточно легко. Списанные изделия заводского назначения, завалялось у дедушки в гараже изделие из СССР или приобрести на рынке новый «быстрорез». Вполне подходящие варианты. Быстрорежущие марки стали насчитывают немало пригодных разновидностей для изготовления клинков.

Сталь Р18 и ножи из неё

Рапид из стали Р18 встречается редко. Повезло найти пилу или пластину – «ножеманы» плачут от зависти. Сталь с прочностью до 1000 МПа сохраняет режущие свойства при нагреве до 600 градусов по Цельсию. В производстве применяются для резцовых инструментов: свёрла, резьбовые фрезы, метчики, зенкеры, развёртки и резцы.

Поддаётся ковке и закалке. Изготовить нож из пилы стали Р18, не составит труда. Вырезать шаблон, сделать спуски, РК и рукоять. Закалять не требуется, отпуск не нужен. Пользователи отзываются только положительно, работают ножами по 15-20 лет.

Чертовски удачный по прочности и стойкости материал. Сложность в заточке, касается любой рапидной стали. В данном случае – не исключение. Боится коррозии, требует ухода.

Ножи из стали быстрорез Р12

Непосредственный заменитель стали Р18. Производственное применение имеет в свёрлах, метчиках, развёртках и прочих вариантах. Структура Р12 близка «собрату» Р18. Супротив близкого сходства присутствует небольшое различие в механических свойствах.

Неоднородность карбида сказывается на Р12 в пластичности и вязкости. Режущие свойства клинка из этого материала однозначно высоки. Заточке поддаётся слегка легче. Хрупкость характерна рапидным сталям, не следует изготавливать «мачете» или топор. Аналог Р18 отлично подойдёт для кухонных работ.

Сталь довольно ходовая, найти её несложно. Используется в режущем и пильном инструменте, хорошо справляется с ударными нагрузками. Существует несколько разновидностей по ГОСТу. Основные рапидные свойства присутствуют во всех марках Р6М5.

Мнения разняться в использовании клинков из этого материала. При затупившемся лезвии трудно заточить, в походе создаст тучу трудностей. Рекомендуется на длительные мероприятия не брать. Кухонный или разделочный – его предназначение. Непременно справится с деревообработкой.

Как изготовить нож из рапида своими руками

Стали марок: Р10, Р12, Р14, Р18 и семейство Р6М5 великолепно подходят для создания режущих элементов. Хрупкость пильных полотен, несколько преувеличена. Не следует изготавливать слишком длинные клинки и ковырять ими канализационные люки. Проблем с ножом в будущем использовании не возникнет.

Рапидный сплав довольно вынослив к нагрузкам, предназначен к длительным нагрузкам. Правильное изготовление клинка гарантирует все доступные его качества. Дадим краткую инструкцию по изготовлению клинка своими руками из ходовой стали марки Р6М5.

Требуемые материалы и инструменты

Сплав довольно стоек к механическим воздействиям. Сложности при изготовлении возникнут однозначно, бояться их не подобает русскому мастеру. Материалы потребуются:

- деревянный брусок и эпоксидный клей (для рукояти);

- кусочек латуни, бронзы либо меди;

- пропиточный лак, масло.

Полотно ножовки марки стали Р6М5 – заготовка. Защитные очки и перчатки, работа предстоит пыльная и трудоёмкая. Инструментарий следующего типа:

- УШМ «болгарка», набор дисков различного назначения;

- тиски, молоток, лобзик, напильники, плоскогубцы;

- точильный станок, круги к нему с различным зерном;

- надфиль, дрель и набор свёрл;

- маркер, наждачная бумага, струбцина;

- ёмкость с водой.

Рукоять всадного типа подойдёт идеально. Выбор остановить стоит на ней.

Изготовление основного профиля

Шаблоном пользоваться не следует, чертёж маркером выполнить лучше на самом полотне. Специфические качества стали, позволят делать надрезы в соответствии с изображением. А плоскогубцами обламывать по резу, кусочки стали. Чертёж выполняется вместе с хвостовиком.

Вырезание и первичная обработка заготовки

Пилить заготовку быстрее всего болгаркой с тонким отрезным диском по металлу. В случае если нет возможности использования болгарки, то можно воспользоваться ручной ножовкой по металлу

Важно правильно установить пилку в ножовку. Зубы пилки должны быть направлены вперёд и ножовка должна резать при движении «от себя»

Вырезание и подготовка заготовки

Сначала с помощью прямых надрезов выпиливается приблизительная форма ножа. Затем выпиливают загибы. Их проще всего выпиливать несколькими косыми надрезами, сходящимися в одной точке

Важно оставлять припуск 2–3 миллиметра до нарисованного контура. Это связано с тем, что при использовании болгарки металл на месте распила перегревается

Сточив 2–3 мм при помощи напильника и наждачной бумаги можно удалить перегретый край металла.

Как изготовить нож из рапида своими руками

Стали марок: Р10, Р12, Р14, Р18 и семейство Р6М5 великолепно подходят для создания режущих элементов. Хрупкость пильных полотен, несколько преувеличена.

Не следует изготавливать слишком длинные клинки и ковырять ими канализационные люки. Проблем с ножом в будущем использовании не возникнет.

Рапидный сплав довольно вынослив к нагрузкам, предназначен к длительным нагрузкам. Правильное изготовление клинка гарантирует все доступные его качества. Дадим краткую инструкцию по изготовлению клинка своими руками из ходовой стали марки Р6М5.

Самодельный нож из быстрореза.

Требуемые материалы и инструменты

Сплав довольно стоек к механическим воздействиям. Сложности при изготовлении возникнут однозначно, бояться их не подобает русскому мастеру. Материалы потребуются:

- деревянный брусок и эпоксидный клей (для рукояти);

- кусочек латуни, бронзы либо меди;

- пропиточный лак, масло.

Полотно ножовки марки стали Р6М5 – заготовка. Защитные очки и перчатки, работа предстоит пыльная и трудоёмкая. Инструментарий следующего типа:

- УШМ «болгарка», набор дисков различного назначения;

- тиски, молоток, лобзик, напильники, плоскогубцы;

- точильный станок, круги к нему с различным зерном;

- надфиль, дрель и набор свёрл;

- маркер, наждачная бумага, струбцина;

- ёмкость с водой.

Рукоять всадного типа подойдёт идеально. Выбор остановить стоит на ней.

Изготовление основного профиля

Шаблоном пользоваться не следует, чертёж маркером выполнить лучше на самом полотне. Специфические качества стали, позволят делать надрезы в соответствии с изображением. А плоскогубцами обламывать по резу, кусочки стали. Чертёж выполняется вместе с хвостовиком.

По окончании процесса получим грубую, черновую заготовку клинка. На точильном станке дорабатываем деталь. Убираем лишний металл, стачивая на круге с крупным зерном. Проточки на хвостовике помогут лучшему склеиванию с деревом.

Скосы и шлифовка клинка

Размечаем симметричные скосы, процесс довольно ответственный, отнестись стоит с аккуратностью. Перегрев стараемся не допускать, окунаем периодически клинок в воду. Для выведения чётких спусков поможет специальное приспособление.

Шлифовка клинка для ножа.

Круг точильного станка необходимо сменить, ставится самое мелкое зерно. Убедившись в симметрии спусков, допустимо произвести первичную заточку заготовки. Заключительная шлифовка производится вручную, с помощью наждачной бумаги.

Попутно изготавливаем больстер, подходящий по размерам кусочек латуни, размечаем под клинок. В соответствии с разметкой необходимо просверлить небольшие отверстия. Затем их расширить при помощи надфиля для вставки клинка.

Изготовление рукояти

Пильную заготовку, обязательно необходимо обернуть скотчем, для продолжения безопасной работы. Деревянный брусок следует разметить и в соответствии с хвостовиком насверлить в нём отверстия. Произвести примерку вместе с больстером.

Сидит идеально? Идём дальше:

- Можно приступать к склеиванию деталей. Эпоксидку рекомендуют смешивать с деревянной стружкой. Залив в отверстие будущей рукояти клей, вставляем больстер и клинок. Укрепляем конструкцию в струбцину. Оставляем на сутки засохнуть клею.

- Высохнув, освобождаем заготовку. Размечаем будущую рукоять и снимаем лишнее лобзиком. Черновой вариант рукояти готов.

- Доводим до анатомической или другой формы с помощью наждачной бумаги. Самым мелким зерном обрабатываем в заключение.

Пропитываем рукоять маслом или специальной жидкостью. Это придаст изделию водоотталкивающие качества и меньшую подверженность гниению. Остаётся заточить клинок по всем правилам.

Рекомендации

В домашних условиях можно сделать очень хороший нож. Изделие получится надежным, поэтому его можно использовать для любых целей. Чтобы в процессе изготовления ножа не случилось никаких неприятностей, а сам он получился прочным и долговечным, нужно при работе придерживаться некоторых правил.

- Все заготовки из металла должны быть ровными и без повреждений. Для этого необходимо хорошо обстучать, а также осмотреть их. Если деталь будет цельной, то она должна издавать очень звонкий звук. «Дефективный» нож в такой ситуации издает глухой звук.

- Когда производится выпиливание и заточка ножа, нужно стараться не перегревать железо. Ведь в результате этого он может получиться довольно хрупким. Чтобы этого не произошло, надо постоянно его окунать в ведро с холодной водой. Перепад температур сделает лезвие в разы прочнее, то есть закалит его.

- Если нож делается из фабричной пилы, то надо учесть и то, что она еще на заводе прошла этап закалки, поэтому дополнительно работать с материалом не нужно.

- Лезвие у ножа всегда должно быть плавным, без углов. А хвостовик не должен быть слишком тонким, ведь именно на данное место приходится больше всего нагрузки. Поэтому его надо сделать попрочнее.

- Чтобы просверлить отверстия в хвостовике ножа, надо использовать более прочные сверла, с победитовым наконечником, так как обычными будет сделать это очень трудно, ведь пила сделана из достаточно прочного материала.

- В процессе сверления обязательно надо добавить немного масла в то место, где будут заклепки. Это нужно сделать для того, чтобы сверла не перегрелись.

О том, как изготовить нож из пилы своими руками, смотрите в видео ниже.