Углеродная нить

Содержание:

- Номенклатура изделий из карбонового волокна

- Виды волокон карбона. Полотно

- Но остановимся пока на волокне «IM6», «IM9», «IM12» — кто больше?

- История

- Лучшие маховые удилища

- Характеристики вискозной углеродной нити:

- Карбоновый обогреватель — энергосберегающий обогреватель

- Углепластик

- Применение

- Где используются карбоновые детали?

Номенклатура изделий из карбонового волокна

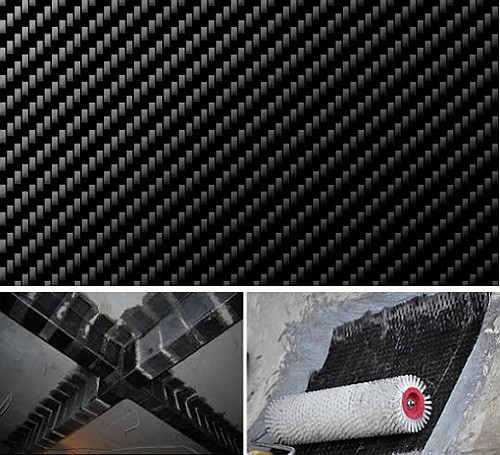

карбоновые ткани

Главным изделием из высокомодульного волокна карбона является углеродная (карбоновая) ткань толщиной 1,6 – 5,0 мм, имеющая структуру плетеного полотняного переплетения плотностью от 520 до 560 г/м².

Карбоновые ткани, обладатели нулевого коэффициента линейного расширения, имеют высокую стойкость к деформациям и коррозии.

Характеристиками стандартных углеродных тканей являются:

содержание углерода, разрывная нагрузка (МПа), модуль упругости (Гпа), удлинение, линейная плотность.

Параметрами карбоновых тканей являются:

- ширина полотна 1000-2000мм

- содержание углерода 98,5%

- плотность 100-640 г/м2

- толщина 0,25-0,30 мм.

Кроме карбоновых тканей основными изделиями высокомодульного волокна являются ленты и шнуры.

Различают следующие виды плетения тканей карбоновых, которые в определенной мере влияют на подвижность изделия:

- полотняное переплетение, созданное по принципу переплетения каждой нити основы с уточной нитью 1/1, создавая лучшую прочность и подвижность ткани

- сатиновое переплетение, при котором одна нить утка переплетает 4-5 нитей основы, уменьшая возможность сильного изгиба ткани

- саржевое переплетение, у которого количество нитей основы перекрыто таким же количеством нитей утка.

Примером возможности саржевого переплетения является разноцветная карбоновая ткань. Карбоновую ткань разноцветную успешно используют при создании кевларовой одежды и вещей, отличающихся гигроскопичностью и способностью к воздухообмену. Кевлар из технических нитей с различной плотностью и структурой уже вошел в обиход авто и военной индустрии, потеснив стеклохолст и сталь.

Преимущества карбона ярко выражены в изделиях из карбонизированного углепластика.

изделия из карбонизированного волокна

Номенклатура изделий из карбонизированного волокна более расширена и представлена:

- углеродной тканью карбонизированной RK-300 (заменитель стеклоткани)

- тканью с односторонним алюминиевым покрытием RK-300AF (улучшенные свойства за счет термоэкрана позволяют использовать карбон в качестве теплоизоляционного обмоточного материала)

- углеродными конструкционными тканями 1k, 3k, 6k, 12k, 24k, 48k

- карбонизированными лентами и шнурами.

Тканый холст из карбонового или карбонизированного волокна отлично выполняет функции армирования, независимо от типа наполнителя.

Кроме того, с использованием карбонизированных волокон изготавливают экраны, поглощающие ЭМИ, термопары и электроды, а также радиотехнические изделия.

производство бассейнов с карбоновым усилением

При производстве бассейнов с усилением из карбона в технологию вводят этап добавления в керамический слой карбоновое усиление, древесную бальсу и вспененный каучук. Основанием создания двойного каркаса чаши бассейнов с карбоновым усилением послужили построенные эпюры нагрузки и допустимые напряжения на материал.

Сделаем, вывод, что набирающая обороты популярность использования карбонового волокна в перспективе сможет вытеснить с рынка армирующие материалы.

Виды волокон карбона. Полотно

Волокна могут быть короткими, резаными, их называют «штапелированными», а могут быть непрерывные нити на бобинах. Это могут быть жгуты, пряжа, ровинг, которые затем используются для изготовления тканого и нетканого полотна и лент. Иногда волокна укладываются в полимерную матрицу без переплетения (UD).

Так как волокна отлично работают на растяжение, но плохо на изгиб и сжатие, то идеальным вариантом использования углеволокна является применение его в виде полотна Carbon Fabric. Оно получается различными видами плетения: елочкой, рогожкой и пр., имеющими международные названия Plain, Twill, Satin. Иногда волокна просто перехвачены поперек крупными стежками до заливки смолой. Правильный выбор полотна по техническим характеристикам волокна и виду плетения очень важен для получения качественного карбона.

В качестве несущей основы чаще всего используются эпоксидные смолы, в которых полотно укладывается послойно, со сменой направления плетения, для равномерного распределения механических свойств ориентированных волокон. Чаще всего в 1 мм толщины листа содержится 3-4 слоя .

3.Связующие

В качестве матриц (связующих) при изготовлении судовых конструкций используются преимущественно эпоксидные н полиэфирные синтетические смолы .

Эпоксидные смолы используются двух типов: термопласты и реактопласты. Термопласты все еще находятся в стадии разработки из-за их высокой стоимости. Чаще всего используют смолы реактопласты, которыми пропитывают углеродистые волокна, а после подвергают нагреванию. Процесс, когда волокно и смолу соединяют в матрице, называют полимеризацией .

До момента отверждения связующее остается вязкотекучей жидкостью. В определенных условиях (при повышении температуры, добавлении иницирующих реакцию веществ и т. п.) молекулы этой жидкости взаимодействуют между собой, образуя большие пространственные молекулы, вследствие чего вся масса связующего необратимо отверждается — затвердевает.

Сравнительно новым классом термостойких высокомолекулярных соединений являются полиамидные смолы. Их главное отличие от полиэфирных и эпоксидных смол заключается в более высоких механических характеристиках и большей стойкости к окислению при высоких температурах (после отверждения). Однако применение полиамидных смол требует разработки специальной технологии нзготовлення ПКМ. Основные характеристики перечисленных смол приведены в табл. 1 .

Но остановимся пока на волокне «IM6», «IM9», «IM12» — кто больше?

Одним из наиболее простых и действенных способов манипуляции сознанием рыболовов оказалось жонглирование названиями марок углеродного волокна. Само это волокно выпускается вовсе не теми заводами, которые «катают» удилища, а другими предприятиями, специализирующимися на его производстве.

Волокно бывает разных видов, и для того чтобы различать эти виды между собой, каждый производитель присваивает им названия — марки.

В свое время некоторые марки стали очень популярны, и этим воспользовались недобросовестные дельцы.

Но обо всем по порядку. Углеродное волокно интересующих нас видов сегодня чаще всего получают из полиакрилонитрилового волокна с помощью окислительного пиролиза и стабилизации в инертном газе, причем полиакрилонитрил (ПАН) подвергается сложной многоступенчатой обработке на специальных производственных линиях. Максимально упрощая, это можно представить так, что при очень сильном нагревании из «ПАН» устраняются все лишние вещества и остается почти что один углерод, принимающий нужную структуру. В зависимости от особенностей обработки исходного материала, на выходе получают углеволокно с теми или иными качествами (плотностью, прочностью и упругостью), из которого делают нити.

История

Впервые получение и применение углеродных волокон было предложено и запатентовано в 1880 г. американским изобретателем Эдисоном для нитей накаливания в электрических лампах. Эти волокна получались в результате пиролиза хлопкового или вискозного волокна и отличались высокой пористостью и хрупкостью.

Вторично интерес к углеродным волокнам появился, когда велись поиски материалов, пригодных для использования в качестве компонентов для изготовления ракетных двигателей. Углеродные волокна по своим качествам оказались одними из наиболее подходящих для такой роли армирующими материалами, поскольку они обладают высокой термостойкостью, хорошими теплоизоляционными свойствами, коррозионной стойкостью к воздействию газовых и жидких сред, высокими удельными прочностью и жёсткостью.

Углеродное волокно 3К, 12К, 24К

В 1958 г. в США были получены УВ на основе вискозных волокон. При изготовлении углеродных волокон нового поколения применялась ступенчатая высокотемпературная обработка гидратцеллюлозных (ГТЦ) волокон (900 °C, 2500 °C), что позволило достичь значений предела прочности при растяжении 330—1030 МПа и модуля упругости 40 ГПа. Несколько позднее (в 1960 г.) была предложена технология производства коротких монокристаллических волокон («усов») графита с прочностью 20 ГПа и модулем упругости 690 ГПа. «Усы» выращивались в электрической дуге при температуре 3600 °C и давлении 0,27 МПа (2,7 атм). Совершенствованию этой технологии уделялось много времени и внимания на протяжении ряда лет, однако в настоящее время она применяется редко ввиду своей высокой стоимости по сравнению с другими методами получения углеродных волокон.

Почти в то же время в СССР и несколько позже, в 1961 г., в Японии были получены УВ на основе полиакрилонитрильных (ПАН) волокон. Характеристики первых углеродных волокон на основе ПАН были невысоки, но постепенно технология совершенствовалась и уже через 10 лет (к 1970 г.) были получены углеродные волокна на основе ПАН-волокон с пределом прочности 2070 МПа и модулем упругости 480 ГПа. Тогда же была показана возможность получения углеродных волокон по этой технологии с ещё более высокими механическими характеристиками: модулем упругости до 800 ГПа и пределом прочности более 3 ГПа. УВ на основе нефтяных пеков были получены в 1970 г. также в Японии.

Углеродная ткань плотностью 200 гр/м2

Чэнь и Чун исследовали эффект углеродного волокна с добавкой кремнезема на усадку при высыхании бетона и пришли к выводу, что объемное соотношение углеродного волокна в количестве 0,19 % (при средней длине волокна 5 мм и диаметре 10 мкм) с отношением микрокремнезема, равным 15 % от массы цемента, вызывало снижение усадки при высыхании до 84 %. Исследователи обнаружили, что использование углеродного волокна с микрокремнеземом позволяет улучшить такие свойства, как прочность при сжатии и химическая стойкость.

Алхадиси Абдул Кадир и другие исследовали влияние добавки углеродного волокна на механические свойства легкого бетона. Волокно было добавлено в соотношении 0,5 %, 0,1 %, 1,5 % по объёму. Все составы характеризовалось повышенной прочностью на сжатие и прочностью на разрыв, а также сопротивлению изгибу около 30 %, 58 % и 35 %, соответственно, по сравнению с эталонной смеси.

Лучшие маховые удилища

Очень часто такие удочки используются для рыбалки с берега. Их отличием от других моделей является отсутствие катушки и пропускных колец. Это позволяет снизить стоимость на изделие. Для ловли рыбы требуется глухая поплавочная оснастка. Хотя, некоторые удочки обладают небольшой катушкой для хранения лески, а также может быть от двух до четырех колец, но это редкость. Если интересует, как выбрать удочку для поплавочной рыбалки, то стоит рассмотреть этот рейтинг.

Salmo Sniper POLE MEDIUM (5305-400)

Эта компания производит хорошие удилища для рыбалки. Данная модель считается универсальной, относится к средне-быстрому строю. У нее хорошая гибкость, она выдерживает большие нагрузки. Есть фрикционный передний и задний тормоз и стопор обратного хода. Изделие отлично подойдет новичкам, так как здесь установлено не профессиональное оборудование. Оно прощает некоторые ошибки, не позволяя рыбе слезть с крючка. Защитного чехла в наборе нет.

Salmo Sniper POLE MEDIUM (5305-400)

Характеристики:

- телескопическая конструкция;

- строй средне-быстрый;

- 4 секции;

- кастинг до 15 граммов;

- размер 400 см/115 см;

- полностью композитный материал;

- вес 245 граммов.

Плюсы

- надежный спиннинг для тех, кто не готов платить большие деньги за удовольствие;

- высокая прочность;

- хорошая балансировка;

- цена низкая;

- захват удобный.

Минусы

бланк не очень качественный.

Salmo Sniper POLE MEDIUM (5305-400)

Daiwa CROSSFIRE WHIP 400

Это достаточно длинное маховое удилище, которое выполнено из стабильной структуры. Это обеспечивает превосходную балансировку. Хорошие качественные показатели вносит эту модель в лучшие удочки махового типа. Наличие прогрессивного строя обеспечивает высокую чувствительность, поэтому рыбак сможет быстро отреагировать на действия рыбы. Внешний вид приятный, стоимость демократичная.

Daiwa CROSSFIRE WHIP 400

Характеристики:

- телескопическая конструкция;

- секций 4;

- размер 400 см/115 см;

- карбон и углевлокно использованы для производства;

- вес 122 граммов.

Плюсы

- приятна цена;

- катушка работает быстро и стабильно;

- леска не путается при правильном натяжении;

- можно использовать с донной снастью.

Минусы

- большой размер;

- бывают проблемы с поиском запасных частей;

- главная пара кажется хрупкой, а шпуля мягкая;

- у некоторых пользователей при частом использовании появляются сложности со стопором обратного вращения.

Daiwa CROSSFIRE WHIP 400

Sabaneev Master Pole 600

Это универсальное удилище. У модели отличное соотношение мощности, баланса и веса. В комплекте поставляется полый жесткий хлыст, но при необходимости можно дополнительно приобрести спортивный-привитой. Удилище удобно лежит в руке и обладает достаточно большим размером в рабочем состоянии. На стыках предусмотрены усиления, что продлевает срок эксплуатации изделия. На рынке много запасных частей, поэтому с этим у пользователя проблем не возникнет.

Sabaneev Master Pole 600

Характеристики:

- телескопическая конструкция;

- секций 6;

- размер 600 см/133 см;

- материал – карбон и углеволокно;

- вес 272 грамма.

Плюсы

- нет проблем с запасными деталями;

- качественная сборка;

- удобная и надежная удочка;

- можно ловить крупную рыбу;

- подходит для новичков.

Минусы

довольно тяжелая, если сравнивать с аналогами.

Sabaneev Master Pole 600

SHIMANO CATANA EX TE 2-600 (CATEXTE260)

Это модель от известного японского производителя, который давно уже работает на рынке. Данная модель получила все преимущества других маховых изделий. Она небольшая, прочная и эстетичная. Производитель использует прочный карбон XT40 и добавку Biofibre, что обеспечивает хорошую эластичность, высокую прочность и противодействие внешним факторам воздействия. Действительно, данная удочка не ржавеет при правильном уходе. Само изделие простое, поэтому не требует наличия сложных и дорогостоящих дополнительных элементов.

SHIMANO CATANA EX TE 2-600 (CATEXTE260)

Характеристики:

- телескопическая конструкция;

- тип сверхбыстрый;

- кастинг 2 – 8 граммов;

- секций 6;

- размер 590 см/135 см;

- материал – карбон и углеволокно;

- вес 205 граммов.

Плюсы

- катушка работает быстро;

- хороший запас прочности;

- демократичная цена;

- можно ловить крупную рыбу;

- большой размер в рабочем состоянии;

- хорошо гасит рывки рыбы;

- качественная сборка;

- можно использовать новичкам.

Минусы

не выявлены.

SHIMANO CATANA EX TE 2-600 (CATEXTE260)

Таблица. Сравнение лучших маховых удилищ

| Модель | Размер в собранном виде (см) | Размер в рабочем состоянии (см) | Конструкция | Вес (гр.) |

|---|---|---|---|---|

| Salmo Sniper POLE MEDIUM (5305-400) | 115 | 400 | Телескопическая | 245 |

| Daiwa CROSSFIRE WHIP 400 | 115 | 400 | Телескопическая | 122 |

| Sabaneev Master Pole 600 | 133 | 600 | Телескопическая | 272 |

| SHIMANO CATANA EX TE 2-600 (CATEXTE260) | 135 | 590 | Телескопическая | 205 |

Характеристики вискозной углеродной нити:

| Н-70 | Н-100 | Н-205 | НШ-215 | Н-400 | Н-600 | Н-800 | |

|---|---|---|---|---|---|---|---|

|

Текс нити (г/км) |

70 |

100 |

205 |

215 |

400 |

600 |

800 |

|

Диаметр нити, мм, приблизительно |

0,25-0,3 |

0,3-0,35 |

0,35-0,38 |

0,45-0,5 |

0,65-0,7 |

0,7-0,75 |

0,9-0,95 |

|

Длина нити в 1кг (метров), приблизительно |

14300 |

10000 |

4800 |

4600 |

2500 |

1600 |

1200 |

|

Сопротивление, Ом/м (отклон. 15% в обе стороны) |

800 |

510 |

240 |

255 |

120 |

80 |

60 |

|

Количество филаментов в составе нити |

2000 |

3000 |

6000 |

6000 |

12000 |

18000 |

24000 |

|

Удельная разрывная нагрузка, сН/текс, не менее |

25 |

25 |

24 |

24 |

24 |

22 |

22 |

|

Удлинение при разрыве, %, не менее |

0,3 |

0,3 |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

|

Содержание аппрета, % (синтетический каучук) |

0,8 |

0,8 |

0,8 |

0,8 |

0,8 |

0,8 |

0,8 |

- минимальный заказ — 1 катушка;

- вес 1 катушки 400-500г либо 2-2,2кг.

Карбоновый обогреватель — энергосберегающий обогреватель

С наступлением холодов в межсезонье первое, что приходит на ум, раздобыть обогреватель. Но, спустя пару минут, в голове идут подсчеты потребления электроэнергии. Некоторые аппараты настолько быстро съедают энергоресурсы, что могут нанести финансовый убыток. Это касается масляных обогревателей, воздуходувок, электрокаминов, конвекторов. Несмотря на обилие приборов для обогрева помещений, нынешний рынок пополнился совершенно иной моделью — карбоновым обогревателем.

В 2000 году энергосберегающие обогреватели получили патент в Японии. Их работа держится на основе трубок с безвоздушной средой, в которые помещено углеродное волокно. Кварцевые трубки — это новинка современного карбонового обогревателя. Углеродное волокно обладает гораздо большей теплопроводностью, нежели металлические нагревательные элементы у привычных теплоагрегатов. По этой причине теплоприборы нового поколения требуют в 2 раза меньшего потребления электроэнергии.

Рассмотрим пример, допустим, что вы приобрели энергосберегающий обогреватель, его мощность 800 Вт, в работе он будет намного прогрессивнее масляного радиатора с мощностью 1,8 кВт. К тому же, углеродное волокно не подвержено коррозии в отличие от металлических пластин и спиралей, которые находятся в основе теплоагрегатов.

Принцип работы карбонового обогревателя заключается в прогреве окружающих предметов. Всего за пару минут прибор нагревает кресло или другую мебель на глубину 2 см. Далее получается, что в комнате начинает повышаться температура за счет тепла, выделяемого тем же креслом.

Инфракрасные лучи могут давать тепло не только предметам, но и человеку. Вернувшись с холодного воздуха, можно присесть возле обогревателя и наслаждаться проникновением уютного тепла. Многими испытаниями в японских лабораториях доказано, что излучение абсолютно безопасно для человека. Обогреватели карбонового типа не поглощают кислород, а «лишнее» тепло циркулирует по всему помещению под действием инфракрасных лучей без возможности перегрева

Но некоторые осторожности все же стоит соблюдать по инструкции, о них будет ниже

Углепластик

|

Состав и физико-механические свойства углепластиков. |

Рабочая температура углепластиков определяется их связующей. Наиболее высокие рабочие температуры имеют стеклопластики на полиимидной основе.

|

Состав и физико-механические свойства углепластиков. |

Анизотропия свойств углепластиков выражена еще более резко, чем у стеклопластиков.

Небольшой слой углепластика также создает достаточный экранирующий эффект. Поэтому в целях экономии дорогостоящего углеродного волокна применяют многослойные материалы, сочетающие слои стекло — и углепластиков, а также композиции на основе смешанных наполнителей. Несмотря на высокую стоимость, углеродные волокна являются перспективным видом наполнителей для электропроводящих пластмасс.

Изделия из углепластиков получают такими методами, как намотка и прессование.

Отличительной чертой углепластиков является также их высокая статическая и динамическая выносливость, достаточно высокая тепло -, водостойкость и химическая стойкость. По сравнению, например, со стеклопластиками они-обладают повышенной в полтора-два раза теплопроводностью.

|

Диаграмма изгибающая нагрузка — удлинение алюминиевой пластины толщиной 1 5 мм до ( / и после ( 2 армирования двумя пластинами углепластика толщиной 0 25 мм.| Диаграмма изга-бающее напряжение ов — деформация пластины из стеклопластика, толщиной 2 2 мм ( 1 и пластины из стеклопластика толщиной 1 5 мм. армированной двумя пластинами углвпласти-а толщиной 0 2 мм ( 2. |

Области применения углепластиков постоянно расширяются , чему способствует использование, так называемых, комбинированных материалов. Они составляют особый класс конструкций, объединяющих углепластики с другими материалами, например стеклопластиками, алюминием, деревом и пр.

Ценное свойство углепластиков — их высокая демпфирующая способность и вибропрочность. По этим показателям углепластики превосходят металлы и некоторые другие конструкционные материалы. Регулировать демпфирующую способность можно, изменяя угол между направлениями армирования и приложения нагрузки.

Химическая стойкость углепластиков позволяет применять их в производстве кислотостойких насосов, уплотнений. Углеродные волокна имеют низкий коэффициент трения. Это дает возможность использовать их в качестве наполнителя для различных связующих, из которых делают подшипники, прокладки, втулки, шестерни.

При нагревании углепластика с внутренним напряжением и неравновесной деформацией различного рода связи, удерживающие структурные образования композиции в напряженном состоянии, ослабевают или разрушаются.

|

Антифрикционные свойства углепластиков при трении со смазыванием водой. |

Общим для углепластиков является высокое содержание порошковых углеродных наполнителей, а также смолы горячего отверждения в качестве связующего. В материалах АМС-1 и АМС-3 связующим является эпоксикремний — органическая смола, а в материале АФ-ЗТ — резольная фенолформальдегид-ная смола. Высокую износостойкость углепластикам придает порошок нефтяного кокса, являющийся основным наполнителем. Он создает неупорядоченную структурную решетку, более износостойкую, чем у искусственных графитов. На рис. 18 показаны скорости изнашивания и коэффициенты трения углепластиков и графита АГ-1500-СО5, полученные автором на машине трения МИ-1М. Все углепластики имеют более высокие антифрикционные свойства, чем графит АГ-1500-СО5, широко используемый для подшипников сухого трения. В табл. 16 приведены антифрикционные свойства материалов, полученные при испытаниях на машине МИ-1М при трении по стали 95X18, давления 20 кгс / см2, скорости скольжения 1 м / с со смазыванием водой. В качестве смазки могуг применяться также бензин, керосин, масло, спирт, морская вода и другие жидкости, в которых углепластики химически стойки. Допускаемое давление со смазыванием водой составляет 40 кгс / см2, скорость скольжения 10 м / с. При трении без смазки допускаемые давления 10 — 20 кгс / см2, скорость скольжения 1 5 — 3 м / с, температура в зоне трения 170 — 180 С.

|

Зависимость механических свойств углепластика от межслоевого. |

Применение

УВ применяют для армирования композиционных, теплозащитных, химостойких и других материалов в качестве наполнителей в различных видах углепластиков. Наиболее ёмкий рынок для УВ в настоящее время — производство первичных и вторичных структур в самолетах различных производителей, в том числе таких компаний как «Boeing» и «Airbus» (до 30 тонн на одно изделие). По причине резко возросшего спроса в 2004—2006 гг. на рынке наблюдался большой дефицит волокна, что привело к его резкому подорожанию.

Из УВ изготавливают электроды, термопары, экраны, поглощающие электромагнитное излучение, изделия для электро- и радиотехники. На основе УВ получают жёсткие и гибкие электронагреватели, в том числе ставшие популярными т. н. «карбоновые нагреватели», обогревающие одежду и обувь. Углеродный войлок — единственно возможная термоизоляция в вакуумных печах, работающих при температуре 1100 °C и выше. Благодаря химической инертности углеволокнистые материалы используют в качестве фильтрующих слоёв для очистки агрессивных жидкостей и газов от дисперсных примесей, а также в качестве уплотнителей и сальниковых набивок. УВА и углеволокнистые ионообменники служат для очистки воздуха, а также технологических газов и жидкостей, выделения из последних ценных компонентов, изготовления средств индивидуальной защиты органов дыхания. Широкое применение находят УВА (в частности, актилен) в медицине для очистки крови и других биологических жидкостей. В специальных салфетках для лечения гнойных ран, ожогов и диабетических язв незаменима ткань АУТ-М, разработанная в начале 80-х годов и опробованная при боевых действиях в Афганистане. Как лекарственное средство применяют при отравлениях (благодаря высокой способности сорбировать яды. Например, препарат «Белосорб», или АУТ-МИ на основе светлогорского сорбента), как носители лекарственных и биологически активных веществ. УВ-катализаторы используют в высокотемпературных процессах неорганического и органического синтеза, а также для окисления содержащихся в газах примесей (СО до CO2, SO2 до SO3 и др.). Широко применяется при изготовлении деталей кузова в автоспорте, а также в производстве спортивного инвентаря (клюшки, вёсла, лыжи, велосипедные рамы и компоненты, обувь) и т. д.

Углеволокно применяется в строительстве в различных системах внешнего армирования (СВА) — при его помощи усиливают железобетонные, металлические, каменные и деревянные конструктивные элементы зданий и сооружений с целью устранения последствий разрушения материала и коррозии арматуры в результате длительного воздействия природных факторов и агрессивных сред в процессе эксплуатации, а также для сейсмоусиления. Суть данного метода заключается в повышении прочности элементов, воспринимающих нагрузки в процессе эксплуатации зданий и сооружений, с помощью углеродных тканей, ламелей и сеток. Усиление строительных конструкций углеволокном повышает несущую способность без изменения структурной схемы объекта.

Где используются карбоновые детали?

Углепластик, или карбон, — композиционный материал, углеродные нити, в составе которого, крепятся между собой с помощью полимерных смол. Карбон — очень легкий и в то же время прочный композит, при его использовании добиваются снижения массы спортивных болидов с сохранением безопасности пилотов. В последствии карбоновые детали стали очень популярны в тюнинге автомобилей: из него изготавливаются карбоновый капот, спойлеры, крылья, бампера и другие элементы машин.

Разумеется такой высокотехнологичный материал применяется в авиа-космической отрасли. Углепластиковые детали используются в гражданской, государственной и экспериментальной авиации. Применяются при строительстве различных летательных аппаратов. Композитные материалы, в частности карбон, зарекомендовал себя в малой авиации только с положительной стороны.

Разумеется такой высокотехнологичный материал применяется в авиа-космической отрасли. Углепластиковые детали используются в гражданской, государственной и экспериментальной авиации. Применяются при строительстве различных летательных аппаратов. Композитные материалы, в частности карбон, зарекомендовал себя в малой авиации только с положительной стороны.

Отметим ряд преимуществ карбона, выделяющих его среди других материалов:

- сниженный вес до 40 % — в сравнении со сталью и до 20 % — в сравнении с алюминием;

- коррозионная устойчивость;

- устойчивость к высоким температурам и нагрузкам;

- приятный и эстетичный внешний вид.

Однако не так давно использование углепластика / карбона в строительстве и ремонте бетонных конструкций показали превосходные результаты. В настоящее время встретить композиционные материалы можно практически в любой отрасли. Из явных недостатков углеволокна можно сразу отметить лишь его относительно высокую стоимость. Связано это в том числе с и тем, что производители карбона вынуждены покупать дорогостоящее оборудование, а также во многих случаях применяется ручной труд.

Многочисленные преимущества карбона делают возможным его применение в различных отраслях промышленности:

- В авиации. Из углепластика создаются детали, которые значительно прочнее алюминиевых при снижении их веса до 10%.

- В строительстве. Карбон увеличивает прочность и несущую способность бетонных конструкций.

- В судостроении. Из карбона выполняют прочные и устойчивые к коррозии конструкции судов.

- При строительстве железнодорожного полотна.

- В ветроэнергетике и др.

Если вы захотели карбон на машину

Следует заметить, что при тюнинге автомобилей нередко применяют не оригинальный дорогостоящий материал, а используют имитацию карбона. Такая имитация может быть выполнена либо с помощью специальной карбоновой ПВХ-пленки, либо аквапечатью, либо нанесением аэрографии «под карбон».

Однако тюнинг с использованием настоящих композитных материалов на сегодня не теряет популярности, так как, кроме преобразования внешнего вида автомобиля, он позволяет сохранить жесткость и прочность деталей. Иными словами, композиционные материалы, и карбон в том числе, вовсе не просто так всё интенсивнее входят в привычный мир окружающих нас вещей (с их использованием уже изготавливаются предметы интерьера, компьютерные составляющие, детали бытовых приборов и многое другое). И, конечно, применение углепластика в автоспорте является незаменимой частью. Гоночные болиды практически полностью строятся из карбона, арамида и других композитных материалов. На сегодняшний день спортивные автомобили и карбон неразлучны.

Однако тюнинг с использованием настоящих композитных материалов на сегодня не теряет популярности, так как, кроме преобразования внешнего вида автомобиля, он позволяет сохранить жесткость и прочность деталей. Иными словами, композиционные материалы, и карбон в том числе, вовсе не просто так всё интенсивнее входят в привычный мир окружающих нас вещей (с их использованием уже изготавливаются предметы интерьера, компьютерные составляющие, детали бытовых приборов и многое другое). И, конечно, применение углепластика в автоспорте является незаменимой частью. Гоночные болиды практически полностью строятся из карбона, арамида и других композитных материалов. На сегодняшний день спортивные автомобили и карбон неразлучны.

Если вас также заинтересовал данный материал, для заказа изделий из карбона на машину вы можете связаться с представителями компании Carbon Composites. Вам обязательно ответят и проконсультируют по вопросам выбора и приобретения продукции.